Forscher*innen der HSZG, die TKG Görlitz GmbH und das Ingenieurbüro ERTECH trotzen den momentan erschwerten Bedingungen beim Tüfteln an zukünftigen Verschlusssystemen für Autoklaven.

Dieser News-Beitrag über die Forschungskooperation vom Institut für Prozesstechnik, Prozessautomatisierung und Messtechnik (IPM), der Firma Turbinenkomponenten Görlitz GmbH (TKG) und dem Ingenieurbüro ERTECH liegt seit Ende Februar fertig in der virtuellen Schublade. Seitdem haben die Ereignisse rund um die rasante Verbreitung von Covid-19 in Deutschland und der Welt viele andere Prioritäten in den Vordergrund rücken lassen. Einen Monat später nutzen wir die vergangene Zeit, um nicht nur das Projekt an dieser Stelle vorzustellen, sondern auch bei den Wissenschaftlern Thomas Gubsch und Torsten Klette (IPM) nachzufragen, wie die Forschung unter Home-Office-Bedingungen läuft.

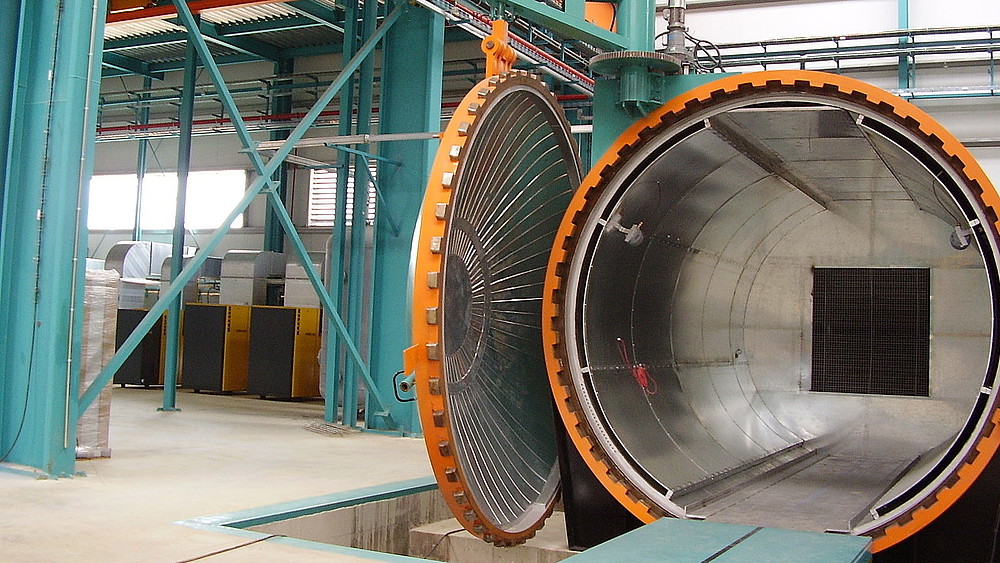

Autoklaven sind Behälter, in denen großer Druck und hohe Temperaturen herrschen. Sie werden für unterschiedlichste Zwecke eingesetzt: beim Kochen als Schnellkochtopf, um medizinische Geräte zu sterilisieren, oder um Baustoffe wie Porenbeton oder Kalksandstein zu "backen" – genau wie im vorliegenden Projekt. Bei dieser Anwendung braucht es große Anlagen von bis zu 3 m Durchmesser und 50 m Länge, in denen über mehrere Stunden Drücke von bis zu 16 bar und Temperaturen bis zu 210 °C herrschen. Um die Drücke dauerhaft halten zu können, benötigt die Autoklaventür eine zuverlässige Dichtung. Bisher müssen diese riesigen Dichtungen nach einer gewissen Einsatzzeit aufwendig ausgetauscht werden.

Hier kommt die Idee von TKG ins Spiel. Das Ziel ist die Entwicklung eines neuartigen vollautomatisierten und verschleißarmen Verschlusssystems. Damit würde gelingen, was für den erfolgreichen Strukturwandel der Oberlausitz so dringend gebraucht wird – das Unternehmen TKG wandelt sich von der verlängerten Werkbank hin zum Komponentenentwickler und -hersteller.

Möglich werden soll die Neuentwicklung der Türdichtung unter anderem durch ein ausgefeiltes Messsystem zur Überwachung des inneren Zustandes des Autoklaven und des Verschlusssystems. Und genau das ist eine der Kernkompetenzen des IPM an der HSZG. Diese Expertise werden die beiden Ingenieure Torsten Klette und Thomas Gubsch im Rahmen des Projektes "Autoklav" einbringen. Auch die Tests der Messtechnik und nicht zuletzt ein zuverlässiges Sicherheitskonzept liegen dabei in ihrer Hand. Die Entwicklung der Dichtungsgeometrie und des Verschlusssystems werden maßgeblich von TKG und dem Ingenieurbüro ERTECH umgesetzt.

Momentan laufen schon die Planung und Konstruktion des verkleinerten AUTOKLAVEN. Daran werden erste Dichtungstests durchgeführt und das vollautomatische Verschlusssystem entwickelt. Auch haben ganz konkret die Abstimmungsrunden mit den Behörden sowie den Planern von TKG und ERTECH begonnen.

Besonders die Entwicklung des Sicherheitskonzeptes aus den gemessenen Werten im Inneren des Autoklaven ist sehr wichtig. Denn ein unkontrollierter Austritt von Dampf und Kondensat bei einer zu zeitigen Öffnung der Tür würde die menschliche Gesundheit gefährden.

Es kommt den zwei Ingenieuren und ihren Partnern bei ihrer Forschung entgegen, dass sie sich momentan noch in der ersten Projektphase, der Planung, befinden. So lag der Schwerpunkt bei der Umstellung auf die neuen Bedingungen im Home-Office auf der schnellen Übertragung der Arbeitsabläufe auf digitale Tools zum kollaborativen Arbeiten und Kommunizieren. Mit einem wöchentlichen Team-Meeting über die Software Free Conference kommen sie „genauso gut voran, wie zuvor bei vor Ort Treffen“, erzählt Torsten Klette. Über den Dateidienst Micro Focus Filr sind die notwendigen Dateien sicher auf dem Hochschulserver abgelegt und trotzdem mobil abrufbar. Und dank der internen Abstimmung mit Microsoft Teams, haben sie eine Lösung gefunden, die beim momentan wichtigsten Dreh- und Angelpunkt ihres Projektes unterstützt: einer transparenten und klaren Abstimmung bei der Aufgabenverteilung.

Im Verlauf des Projektes werden die Erkenntnisse an immer größeren Testständen überprüft, beginnend bei den Ausmaßen eines Kochtopfs, bis hin zu einem Exemplar in Industriegröße. "Und dafür liegen wir soweit im Zeitplan", schreibt Thomas Gubsch auf Nachfrage stellvertretend für das Team. Und wer weiß, vielleicht kommen aus Hagenwerder irgendwann komplette Autoklaven, gemeinsam entwickelt mit der Hochschule Zittau/Görlitz.

Text: Martin Kunack, Kristin Sprechert (Saxony5)