Abschlussbericht - Langversion

ZITTAUER

KRAFTWERKSLABOR

THERMOCHEMISCHES

VERSUCHSFELD

Projektnummer: 100081307

"Thermochemisches

Versuchsfeld"

(HS-intern:

6107304)

Zuwendungsempfänger: Hochschule

Zittau/Görlitz

Institut

für Prozeßtechnik,

Prozeßautomatisierung

und Meßtechnik (IPM)

Projektleiter: Prof.

Dr.-Ing. habil. Tobias Zschunke

Autoren: Dipl.-Ing.

(FH) C. Ebermann, Dipl.-Math. (FH) T. Förster, Dipl.-Ing. U. Gocht, Dipl.-Ing.

S. Grusla, Dipl.-Ing. (FH)

T. Gubsch, Dipl.-Ing. A. Kupka, Dipl.-Ing. (FH) M. Kurz,

Dipl.-Ing. (FH) B. Salomo, Dipl.-Ing. (FH) R. Schneider, Dipl.-Ing. (FH) P.

Schwarzbach, Dipl.-Ing. (FH) M. Weidner

Laufzeit des Vorhabens: 05.09.2011 –

30.11.2014

Datum: 27.09.2017

Änderungen:

|

Änderung

|

Datum

|

Status

|

|

|

13.02.2015

|

Ersterstellung

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Abstract:

|

Das Projekt „Thermochemisches Versuchsfeld“ (TCV)

hat zum Ziel, Wissen für die effiziente Gestaltung und Nutzung von

dezentralen Wärme- und Stromversorgungseinrichtungen auf der Basis von

Biomasse als Energierohstoff zu generieren. Der Fokus liegt dabei auf der

Verwendung von Holz und holzartigen Energierohstoffen und den primär zu

beherrschenden thermochemischen Konversionsverfahren. In diesem Zusammenhang

spielen in der flexiblen praktischen Anwendung kurzzeitige

Speichermöglichkeiten für Heizwärme und Klimatisierungskälte eine große und

zunehmend bedeutsame Rolle. Dazu gehören Latentwärmespeicher und

Latentkältespeicher verschiedener Ausführungsarten.

Projektschwerpunkt ist es folglich, mit Hilfe von

Versuchsanlagen das Verhalten von Einzelkomponenten (Trockner, Vergaser,

BHKW, sensibler Wärmespeicher, Latentwärme/-kältespeicher) im System und das

Systemverhalten inklusive der Quer- und Rück-kopplungen zu untersuchen und zu

analysieren.

|

Freigabe:

|

Autor(en)

|

|

Geprüft

|

Prof.

Dr.-Ing. habil. Zschunke

|

|

|

|

Freigegeben:

|

Prof.

Dr.-Ing. Worlitz

|

|

297 Seiten

|

|

Inhaltsverzeichnis

Tabellenverzeichnis. 17

Abkürzungsverzeichnis. 20

1 Einleitung. 22

2 Beschreibung der

Versuchsanlagen. 24

2.1......... Anlagenaufbau. 24

2.1.1...... Standort 24

2.1.2...... TCV I Interimsversuchsstand. 25

2.1.3...... TCV I Hauptversuchsstand. 29

2.1.3.1 Einführung. 29

2.1.3.2 Hydraulischer Versuchsaufbau. 31

2.1.3.3 Hauptkomponenten. 32

2.1.3.4 Nebenaggregate. 36

2.1.3.5 Hydraulische Schaltungsvarianten. 38

2.1.4...... Laborinfrastruktur TCV II. 40

2.1.4.1... Hydraulische Schaltung. 41

2.1.4.2... Lufttechnische Anlagen. 43

2.1.4.3... Gebäudeleittechnik (GLT) 44

2.1.4.4... Sicherheitstechnik. 45

2.1.4.5... Versuchsstand Biomassetrocknung. 47

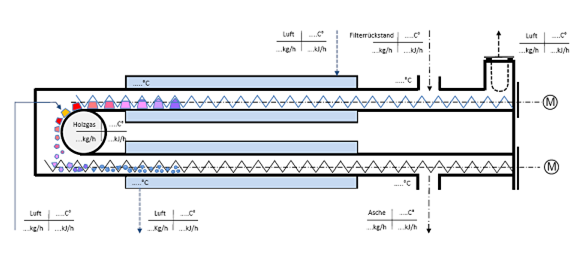

2.1.4.6... Versuchsstand Biomassevergasung. 51

2.1.4.7... Versuchsstand Wirbelschichtbrennkammer 59

2.2......... Messtechnik. 61

2.2.1...... Notwendige Messtechnik zur Anlagenbewertung. 61

2.2.2...... Messtechnik an der Versuchsanlage TCV I. 61

2.2.3...... Messtechnik an der Versuchsanlage TCV II. 65

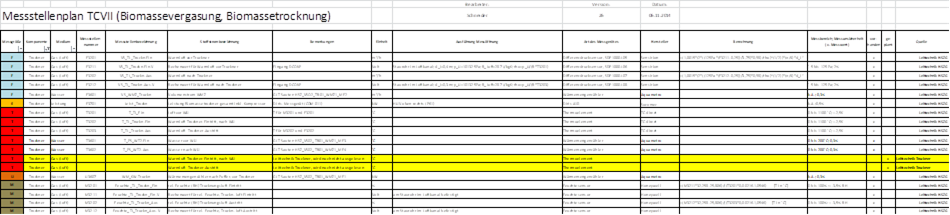

2.2.3.1 Übersicht der zu erfassenden Parameter 65

2.2.3.2 Abgleich der vorhandenen und nachgerüsteten Messtechnik. 66

2.2.3.3 Beschreibung der stationären Produktgasanalyse. 72

2.2.3.4 Messwertaufnahme. 74

2.3......... Inbetriebnahme. 74

2.3.1.1 Inbetriebnahme TCV I. 74

2.3.1.2 Inbetriebnahme TCV II. 76

3 Messkampagnen. 78

3.1......... Allgemeine Darstellung. 78

3.1.1...... Darstellung durchgeführter Messfahrten. 78

3.1.2...... Notwendige Vorbereitung der Messfahrten. 80

3.1.2.1 Vorbereitung für Messfahrt TCV I. 80

3.1.2.2 Vorbereitung für Messfahrt TCV II. 80

3.2......... Versuchsauswertung. 81

3.2.1...... TCV I – Interimsversuchsstand. 81

3.2.1.1 Vorgehen zur Auswertung. 81

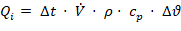

3.2.1.2 Berechnungsgrundlagen. 82

3.2.1.3 Übersicht der stationären Prozessparameter 82

3.2.1.4 Versuchsauswertung. 84

3.2.2...... TCV II - Biomassetrocknung und -vergasung. 89

3.2.2.1 Vorgehen zur Auswertung. 89

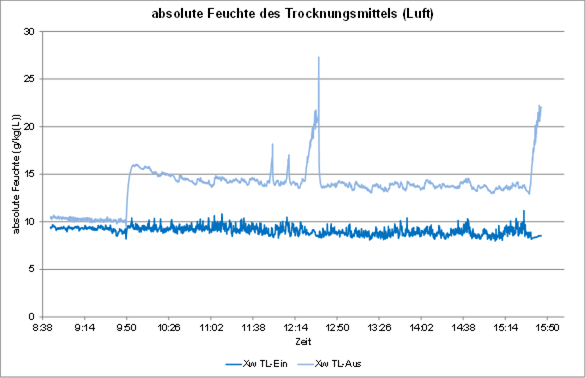

3.2.2.2 Berechnungsgrundlagen. 92

3.2.2.3 Übersicht der stationären Prozessparameter 102

3.2.2.4 Versuchsauswertung. 106

3.3......... Validierung der Messdaten. 152

3.3.1...... Reformer 153

3.3.2...... BHKW-Motor 155

3.3.3...... Bilanz der Wärmeströme der Pufferspeicherschleifen. 158

3.3.4...... Temperaturen im Vergaser-Kühlkreis. 159

3.4......... Laboranalysen. 161

3.4.1...... Übersicht der durchgeführten Laboranalysen. 161

3.4.2...... Ergebnisse der Laboranalysen als Grundlage der Bilanzierung. 164

3.5......... Stoff- und Energiestrombilanzen (TCV II) 175

3.5.1...... Bilanzierungsparameter Biomassevergasung. 175

3.5.2...... Stoff- und Energiestrombilanzierung

Biomassetrocknungsanlage. 178

3.5.4...... Stoff- und Energiestrombilanzierung ausgewählter

Komponenten. 187

3.5.4.1 Reformer 187

3.5.4.2 BHKW... 191

3.5.4.3 Nachreformer (NR) 194

3.6......... Analyse der Brennstoffumwandlung im Reformer 198

3.6.1...... Bestimmung der Reformerinnentemperatur 198

3.6.2...... Analyse der Bettmaterialzusammensetzung. 200

3.6.3...... Auswirkung der Luftdüsengeometrie. 203

3.6.3.1 Variation der Luftdüsengeometrie. 203

3.6.3.2 Reformerinnentemperatur 205

3.6.3.3 Bettmaterialzusammensetzung. 205

3.6.3.4 Produktgaszusammensetzung. 206

3.6.3.5 Fazit 207

4 Statistische Datenanalyse. 208

4.1......... Motivation. 208

4.2......... Vorbetrachtungen. 208

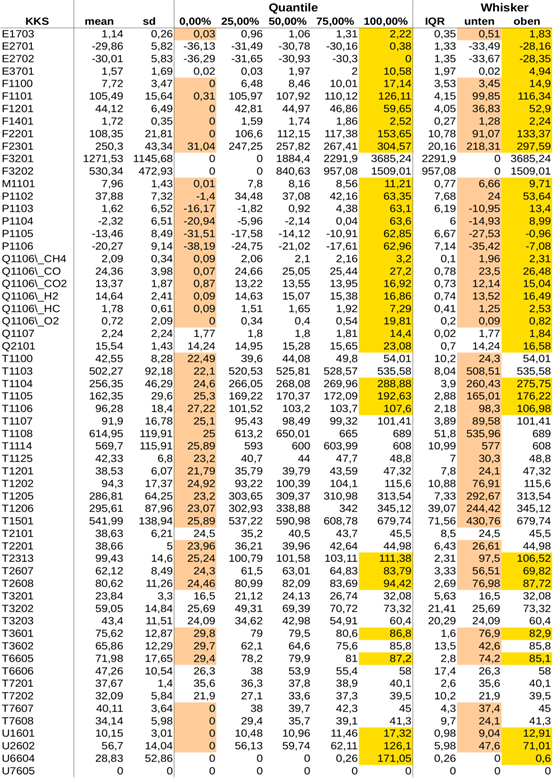

4.2.1...... Statistische Kenngrößen. 209

4.2.2...... Datenbereinigung. 211

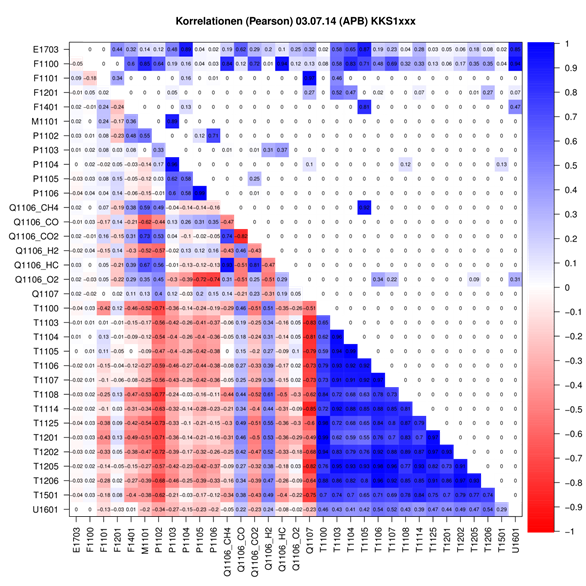

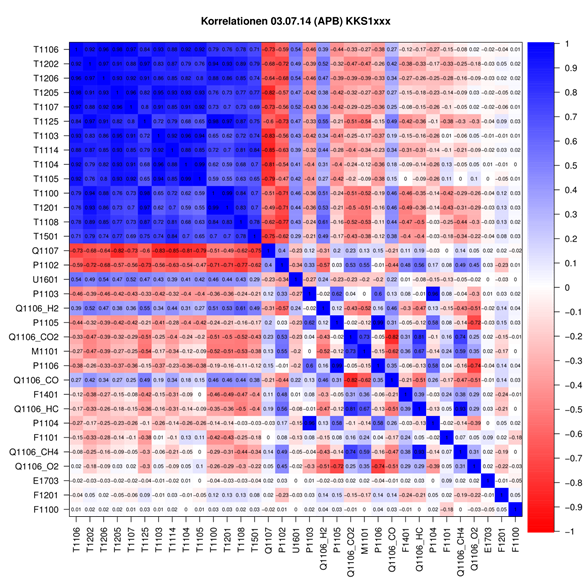

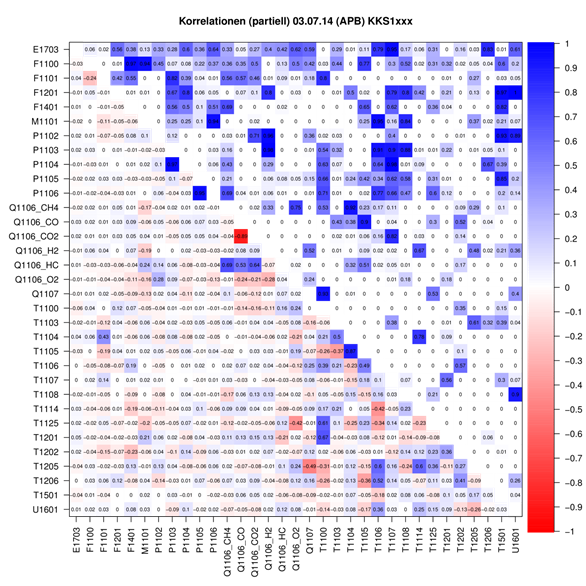

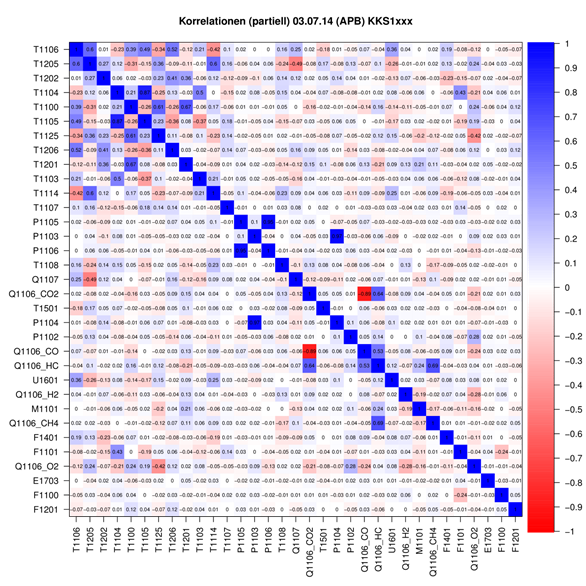

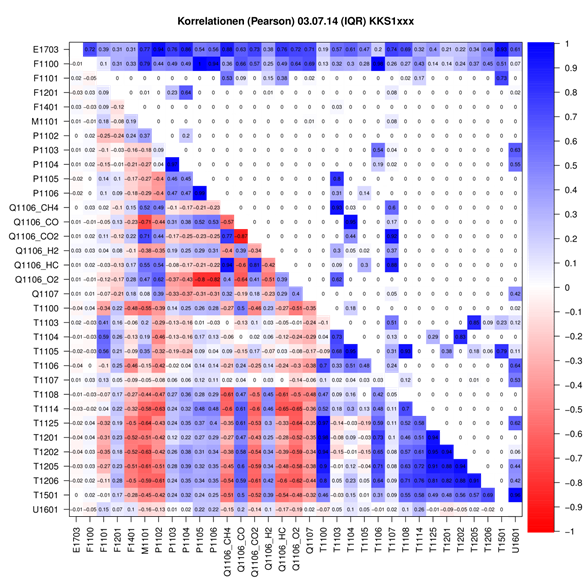

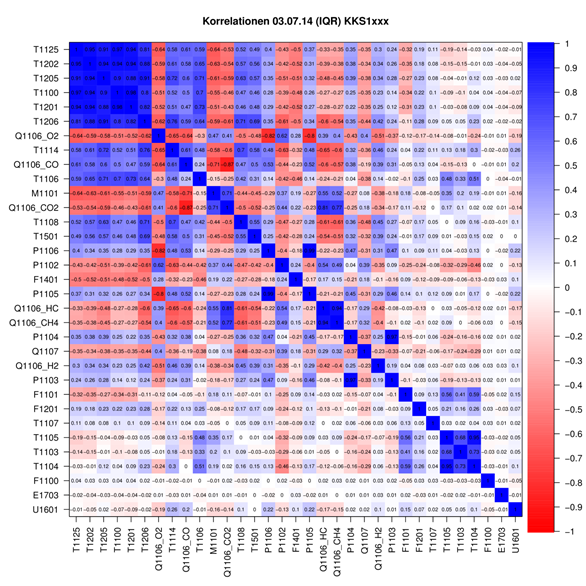

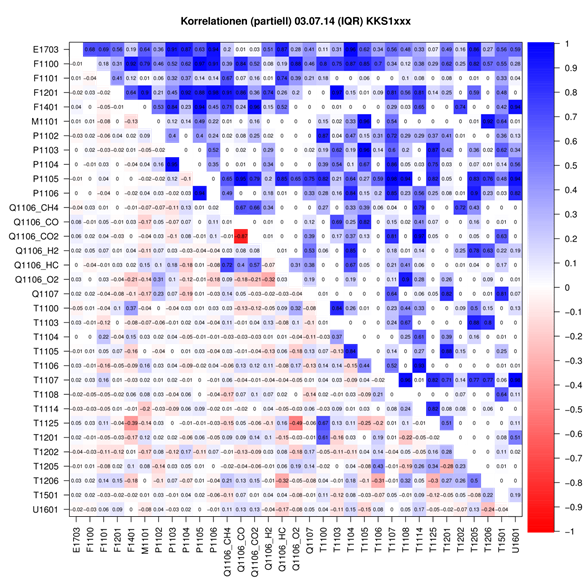

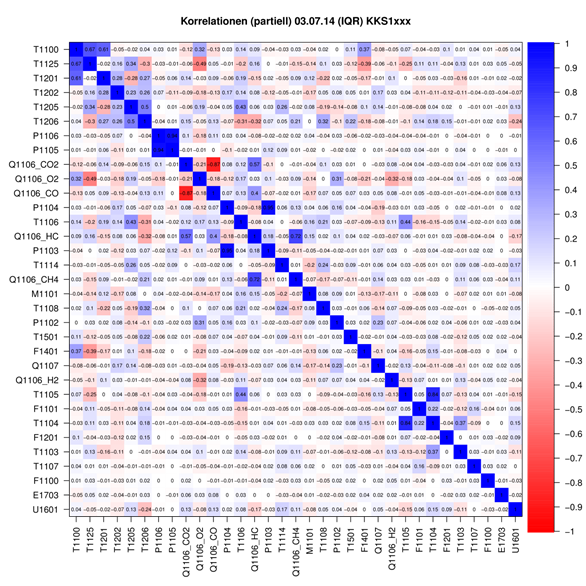

4.3......... Korrelationsanalyse. 212

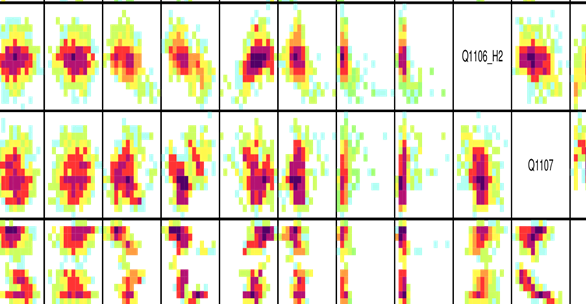

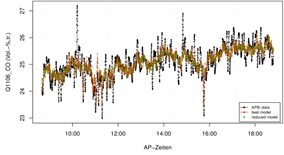

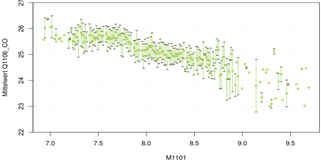

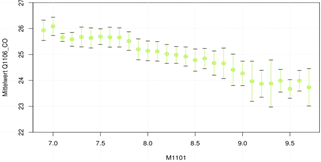

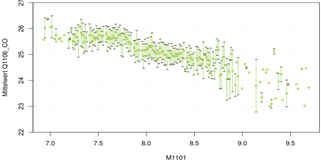

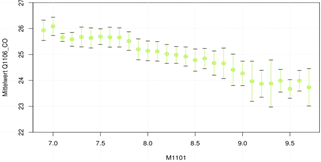

4.3.1...... Beispiel Q1106_O2.. 212

4.3.2...... Beispiele aus dem Abschlussbericht 213

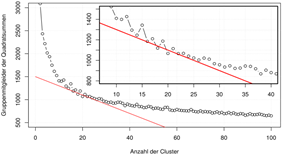

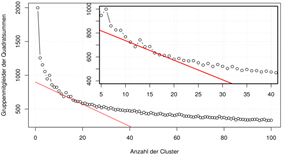

4.4......... Clusteranalyse. 222

4.4.1...... Schätzen der Clustermenge. 222

4.5......... Regressionsanalyse. 223

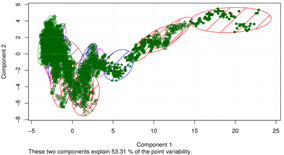

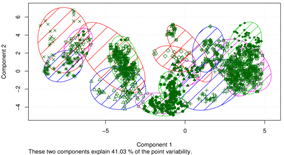

4.6......... Hauptkomponentenanalyse. 228

4.6.1...... PCA mit kmeans-Clustercentren. 228

4.7......... Varianzanalyse. 233

4.7.1...... Beschreibende Statistik. 233

4.7.2...... Durchführung der Varianzanalyse. 238

5 Modellierung. 244

5.1......... Simulation mit Ebsilon®Professional 244

5.1.1...... Zielstellung. 244

5.1.2...... Simulation. 245

5.1.3...... Zusammenfassung. 253

5.2......... Modellierung des thermochemischen Partikelverhaltens. 254

5.2.1...... Erstellung eines Modells, Zellenanzahl, Rechenaufwand. 254

5.2.2...... Rechenmodelle, Randbedingungen, Reaktionsgleichungen für

chemische Gleichgewichtsreaktionen 256

5.2.3...... Schlussfolgerungen aus der Anwendung: Weiternutzung der

Ergebnisse. 257

5.3......... Thermochemische Modellierung der Gasreinigungs- und

Abkühlstrecke. 257

5.3.1...... Messwerte als Input für Modellierung und Simulation. 257

5.3.2...... Schlussfolgerungen aus der Anwendung von

Modellierungssoftware. 258

5.3.3...... Weiternutzung der Ergebnisse und der Software in der Lehre. 261

5.4......... Simulation instationärer Temperaturverläufe in

Latentspeichergeometrien. 261

5.4.1...... Simulationsmodell 261

5.4.2...... Angewandtes Simulationsmodell 264

5.4.3...... Auswertung. 266

5.4.4...... Ausblick. 267

6 Bilderkennung. 269

6.1......... Brennstoffsortierung. 269

6.1.1...... Anforderungen an die Partikelgröße. 270

6.1.2...... Bestimmung und Beeinflussung der Partikelgröße. 273

6.2......... Fremdkörper 276

6.2.1...... Anforderungen an den Fremdkörperanteil 276

6.2.2...... Bestimmung und Beeinflussung des Fremdkörperanteils. 278

7 Leittechnisches Konzept 280

7.1......... Gebäudeleittechnik (GLT) 280

7.2......... Anlagenvisualisierung und -steuerung über LabVIEW™... 282

8 Weitere Nutzung der Anlage. 285

8.1......... Nutzung der Anlage für Lehrzwecke. 285

8.2......... Nutzung der Anlage zum Wissenstransfer 286

8.3......... Regionale und überregionale Wirksamkeit 289

9 Ableitung zukünftiger

Untersuchungsschwerpunkte an den Versuchsanlagen. 292

10 Zusammenfassung. 293

11 Literaturverzeichnis. 294

Anlagenverzeichnis. 297

Abbildungsverzeichnis

Abbildung 2‑1: 3D-Ansicht Versuchskomplex

TCV II, Standort ZVII b (Ingenieurbüro GENOM, 2013) 25

Abbildung 2‑2: Temperiergerät Unichiller

Fa. Huber. 26

Abbildung 2‑3: Paraffinspeicher (links),

Natriumacetatspeicher (rechts) ohne Isolierung. 27

Abbildung 2‑4: Hydraulische Verschaltung

zwischen Temperiergerät (im Hintergrund) und Paraffinspeicher mit

Temperatursensorik 28

Abbildung 2‑5: R&I-Fließschema

Interimsversuchsstand Halle ZVII b7. 29

Abbildung 2‑6: Aufstellungsplan aller

Versuchsstände im Zittauer Kraftwerkslabor (Erdgeschoss) 30

Abbildung 2‑7: Schematischer

Aufstellungsplan TCV I innerhalb des Zittauer Kraftwerkslabors 31

Abbildung 2‑8: R&I-Schaltbild des

Hauptversuchsstandes TCV I. 32

Abbildung 2‑9: Kältespeicher 33

Abbildung 2‑10: Neukonstruktion Latentwärmespeicher

2 aus Paraffin (Weinbrenner, 2014) 35

Abbildung 2‑11: Mischventil mit Stellantrieb

und Spindelheizung Kältespeicher 37

Abbildung 2‑12: Mischventil mit Stellantrieb

Wärmespeicher 37

Abbildung 2‑13: Umwälzpumpe Sekundärkreislauf. 38

Abbildung 2‑14: Strömungsverlauf bei Betrieb

mit Kältespeicher 39

Abbildung 2‑15: Strömungsverlauf bei Betrieb

Wärmespeicher 40

Abbildung 2‑16: hydraulische Schaltung für

Hallenzuluft, Hallenabluft und Holztrockner (Sauter-Cumulus GmbH, 2013) 41

Abbildung 2‑17: hydraulische Schaltung für

BHKW, Vergaser, Kessel, Wirbelschicht, Fernwärme und Rückkühlwerk

(Sauter-Cumulus GmbH, 2013) 41

Abbildung 2‑18: Pufferspeicher TCV II;

Volumen 2200 l, gelb: Temperaturfühler GLT, schwarz: Heizpatronen

5x6 kW 43

Abbildung 2‑19: Visualisierung

Gebäudeleittechnik Pufferspeicher (Sauter-Cumulus GmbH, 2013) 44

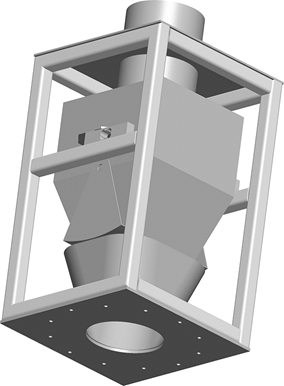

Abbildung 2‑20: Versuchsstand

Biomassetrocknung (Ingenieurbüro GENOM, 2013) 48

Abbildung 2‑21: Aufbau Versuchsstand

Biomassetrocknung, 3D Grafik (Ingenieurbüro GENOM, 2013) 49

Abbildung 2‑22: Versuchsstand

Biomassetrocknung. 49

Abbildung 2‑23: Wärmerückgewinnungseinheit

(noch unisoliert) als Komponente des Versuchsstandes Biomassetrocknung 50

Abbildung 2‑24: Einbindung der

Wärmerückgewinnungseinheit in den Versuchsstand Biomassetrocknung 51

Abbildung 2‑25: Versuchsstand

Thermochemischer Gaserzeuger und BHKW (Ingenieurbüro GENOM, 2013) 52

Abbildung 2‑26: Draufsicht Holzvergaser BHKW

(Ingenieurbüro GENOM, 2013) 53

Abbildung 2‑27: Aufbau Versuchsanlage in der

Laborhalle. 54

Abbildung 2‑28: Holzvergasereinheit ohne BHKW

(Spanner Re² GmbH, 2010) 54

Abbildung 2‑29: BHKW... 56

Abbildung 2‑30: vereinfachtes

Anlagenfließbild TCV II. 57

Abbildung 2‑31: Fließbild Nachreformer

(Spanner Re² GmbH, 2014) 58

Abbildung 2‑32: Installierter

Nachreformer I. 58

Abbildung 2‑33: Installierter

Nachreformer II. 58

Abbildung 2‑34: Brennkammer

Nachreformer 59

Abbildung 2‑35: Brennkammer

Nachreformer im Betriebszustand. 59

Abbildung 2‑36: Versuchsanlage

Wirbelschichtverbrennung. 60

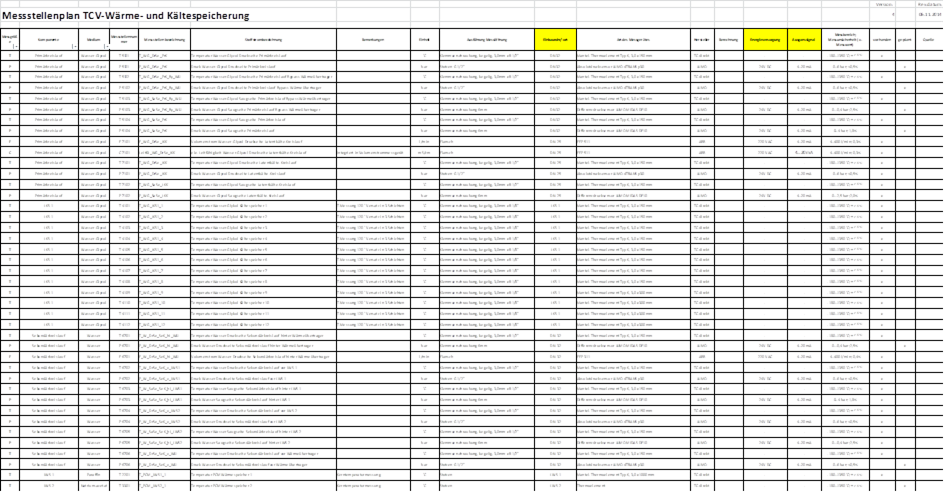

Abbildung 2‑37: Messstellenliste TCV I. 63

Abbildung 2‑38: R&I-Schema der Gesamtanlage

TCV I. 64

Abbildung

2‑37: R&I-Schema der

Gesamtanlage TCV II. 70

Abbildung 2‑40: Auszug aus der

Messstellenliste TCV II (Auswahl betrifft Biomassetrockner) 71

Abbildung 2‑41: Versuchsaufbau Standort

Hochschule Zittau Halle 7b. 75

Abbildung 2‑42: Versuchsstand TCV I am

Standort Zittauer Kraftwerkslabor 75

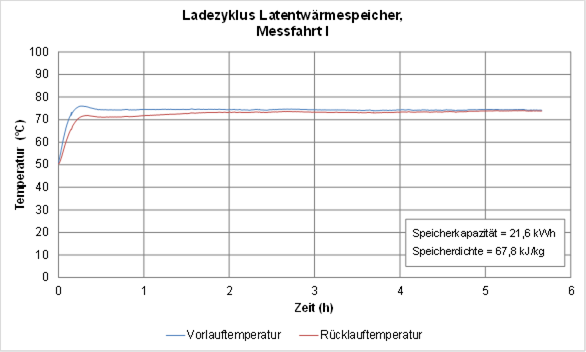

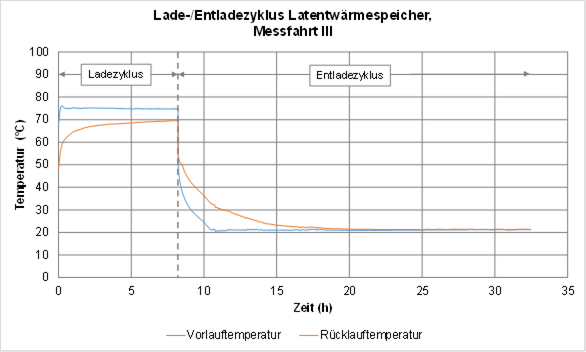

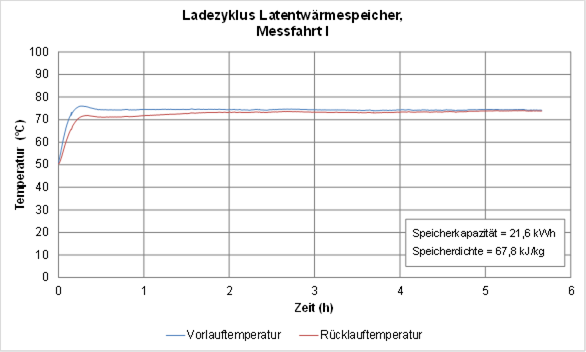

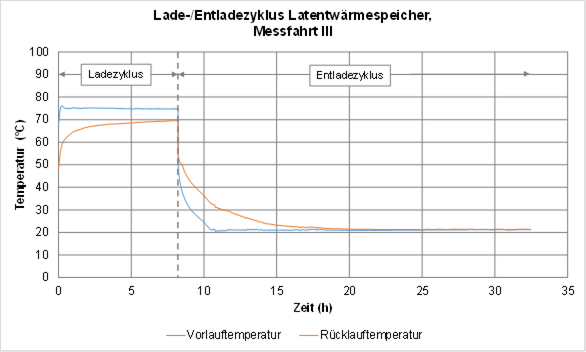

Abbildung 3‑1: Ladezyklus Messfahrt I. 85

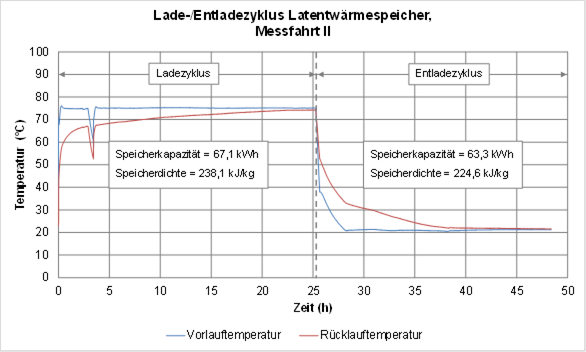

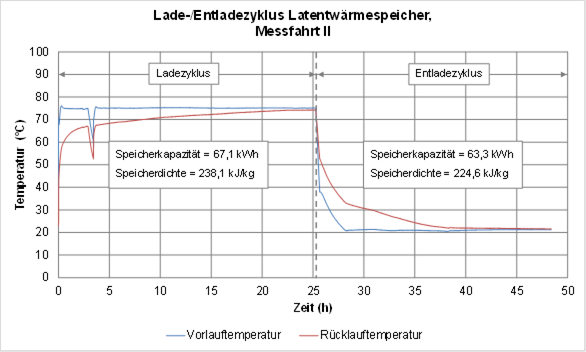

Abbildung 3‑2: Messfahrt II mit Vor- und

Rücklauftemperatur für Lade- und Entladezyklus 86

Abbildung 3‑3: Messfahrt III mit Vor- und

Rücklauftemperaturen für Lade- und Entladezyklus 88

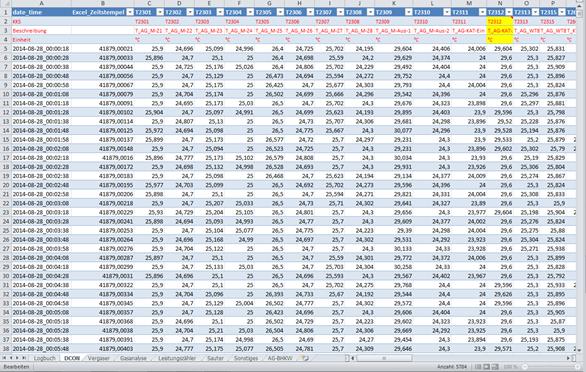

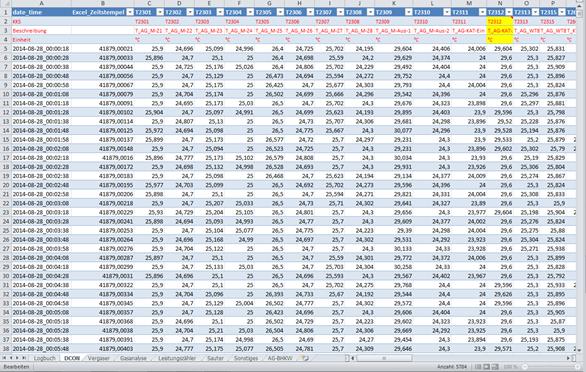

Abbildung 3‑4: Beispielhafter Auszug der

aus der Access-Datenbank exportierten Tabellenblätter mit den Versuchsdaten 90

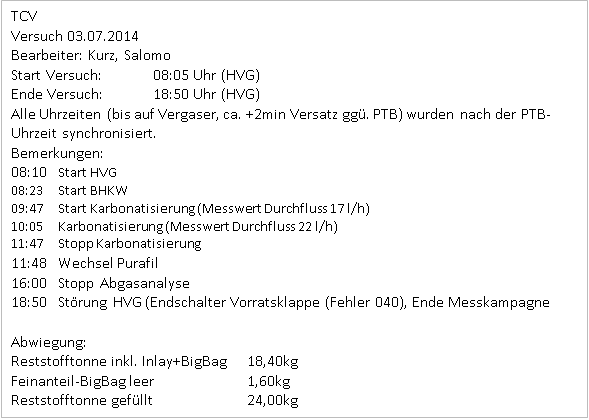

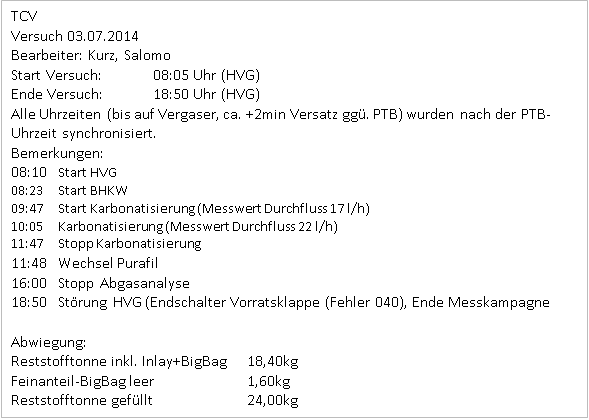

Abbildung 3‑5: Notizen aus dem Logbuch. 92

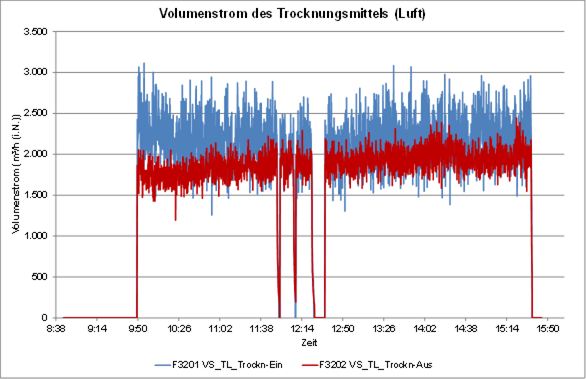

Abbildung 3‑6: Volumenstrom des

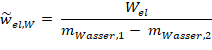

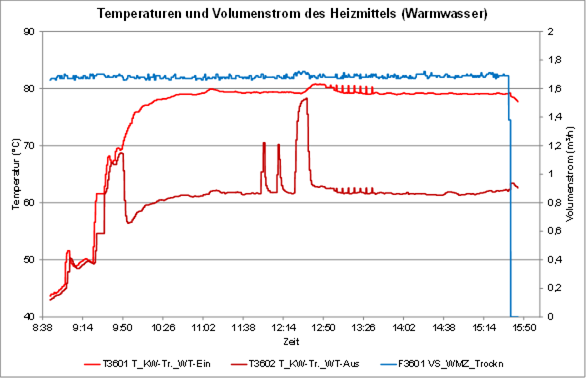

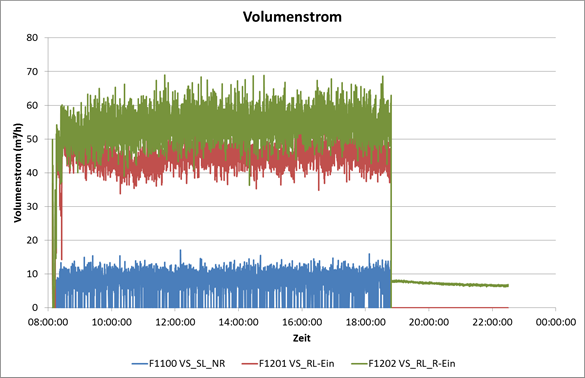

Trocknungsmittels. 108

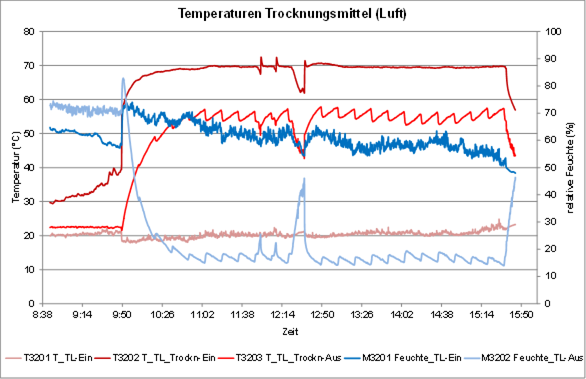

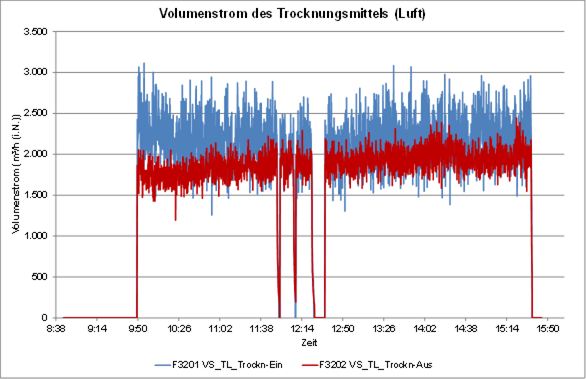

Abbildung 3‑7: Temperaturen und relative

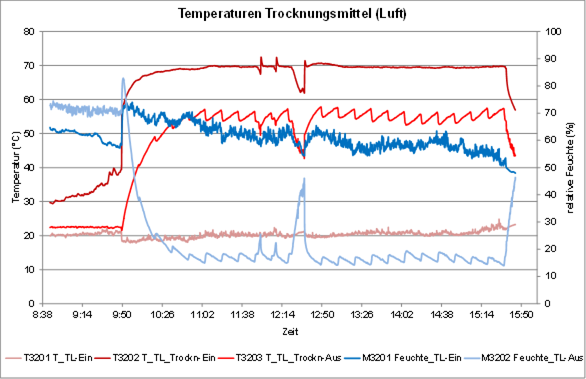

Feuchte des Trocknungsmittels. 108

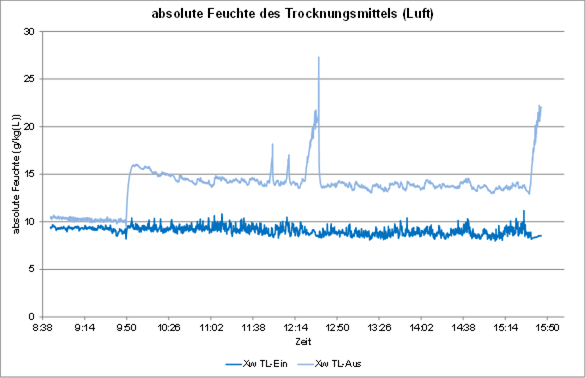

Abbildung 3‑8: absolute Feuchte des

Trocknungsmittels. 109

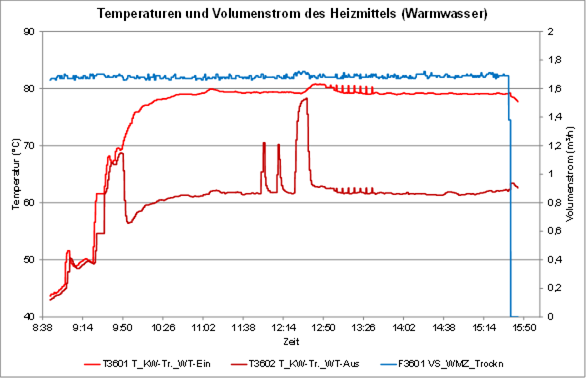

Abbildung 3‑9: Temperaturen und

Volumenstrom des Heizmittels. 110

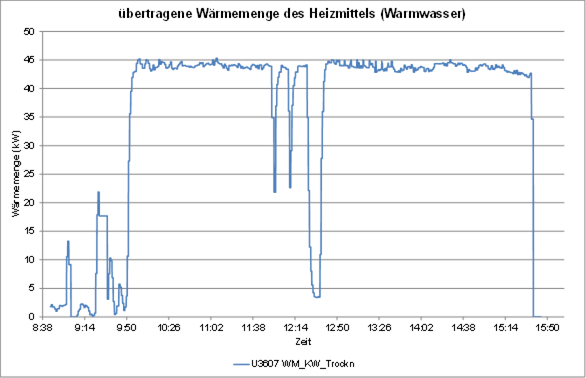

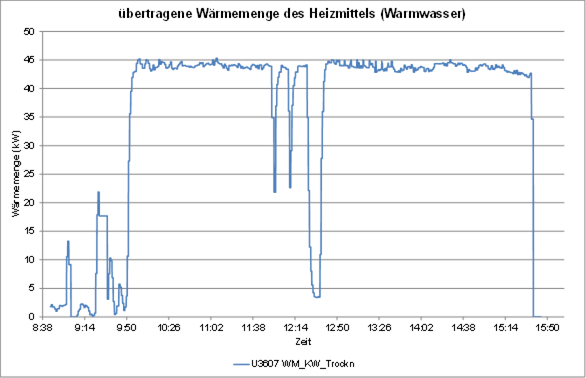

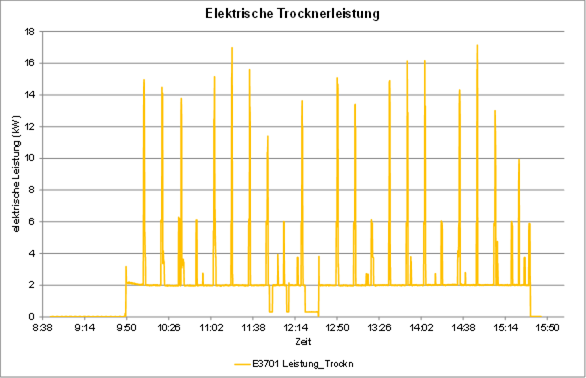

Abbildung 3‑10: thermische Leistung des

Heizmittels. 110

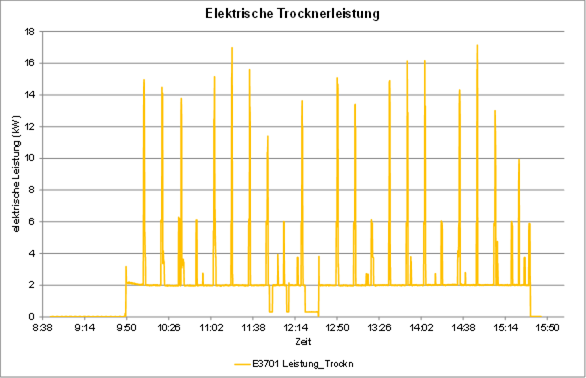

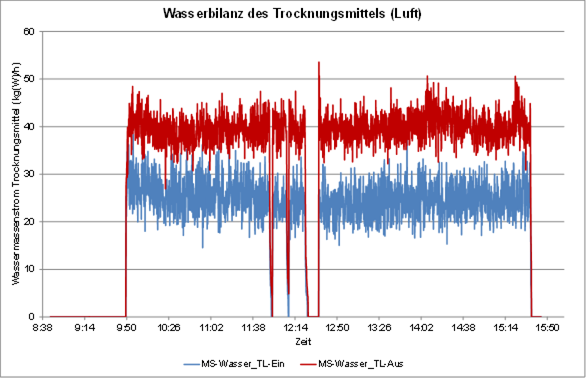

Abbildung 3‑11: elektrische Leistung des

Trockners. 111

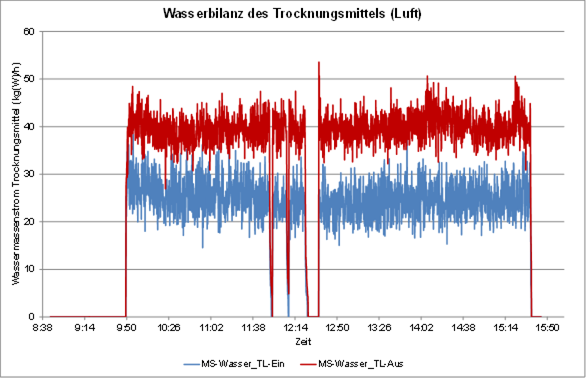

Abbildung 3‑12: Wasserbilanz des

Trocknungsmittels. 112

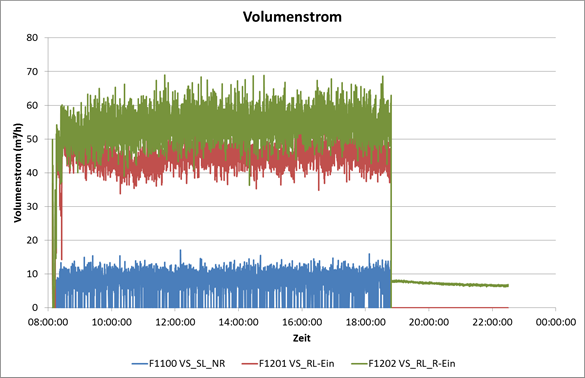

Abbildung 3‑13: Volumenströme von Reformerfrisch-,

Spül- und Reformerluft 115

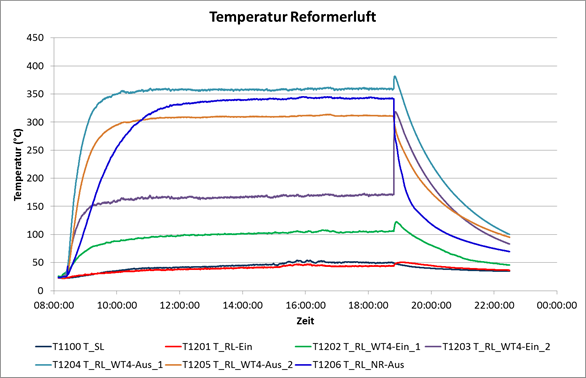

Abbildung 3‑14: Temperaturen von Frischluft

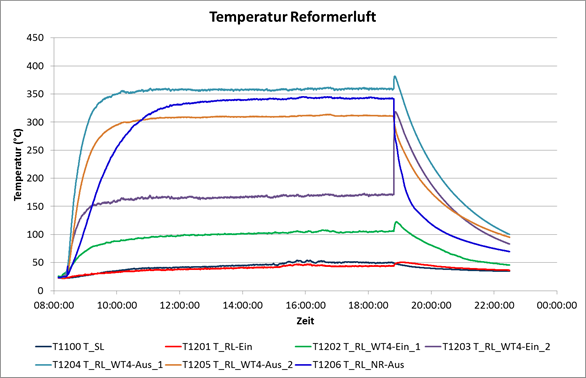

des Reformers, Spülluft und Reformerluft 115

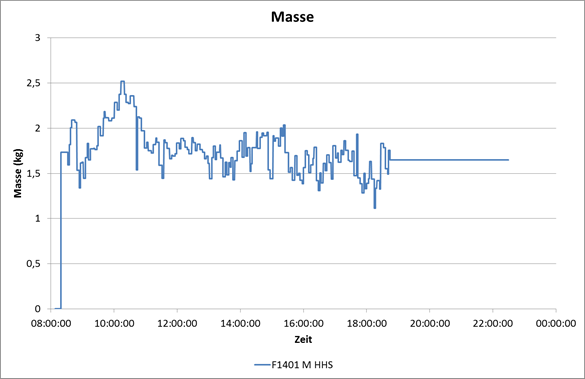

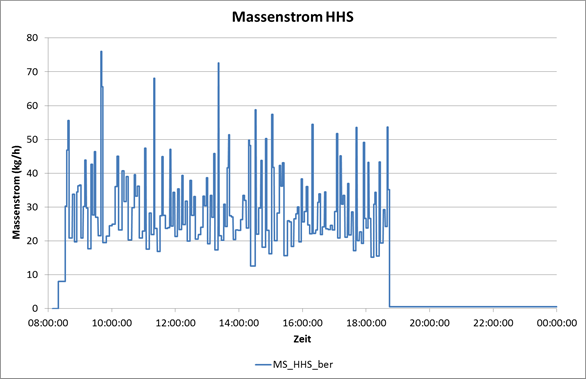

Abbildung 3‑15: Masse an Holzhackschnitzeln. 117

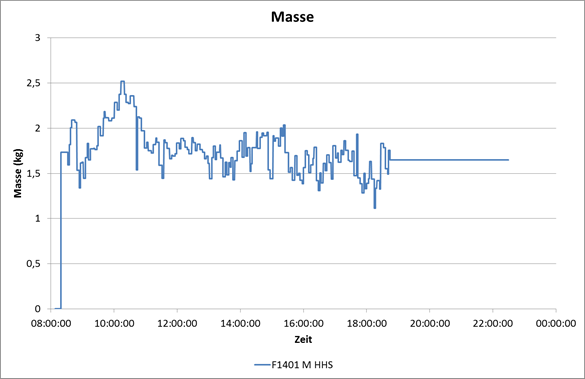

Abbildung 3‑16: Massenstrom der

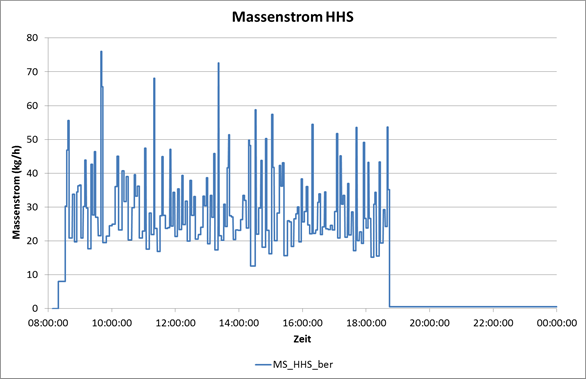

Holzhackschnitzel 117

Abbildung 3‑17: Druck am Ein- und Austritt

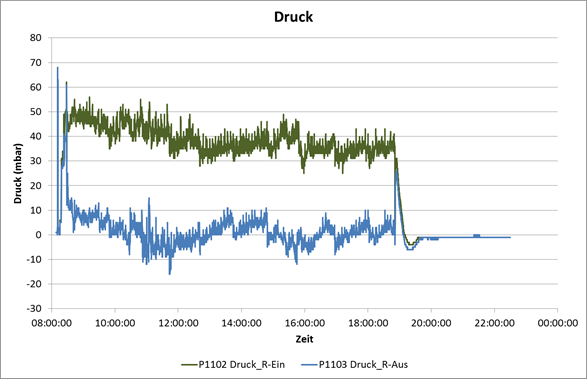

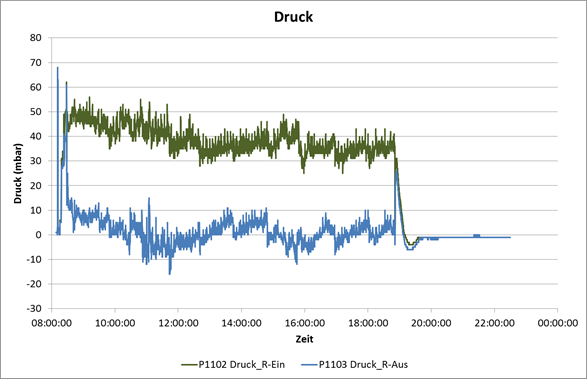

des Reformers. 118

Abbildung 3‑18: Differenzdruck zwischen Ein-

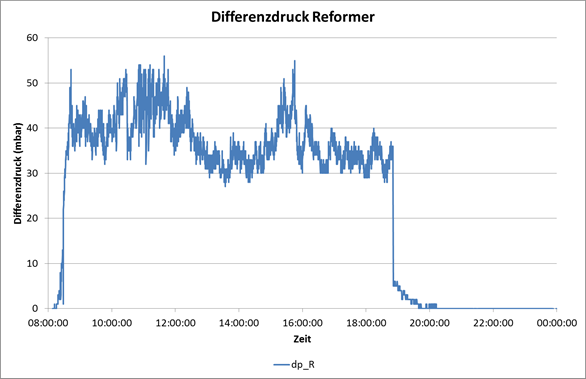

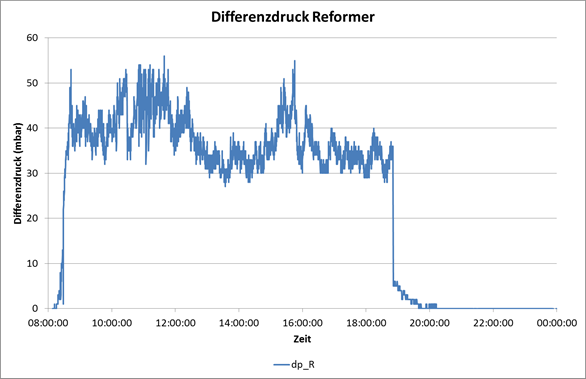

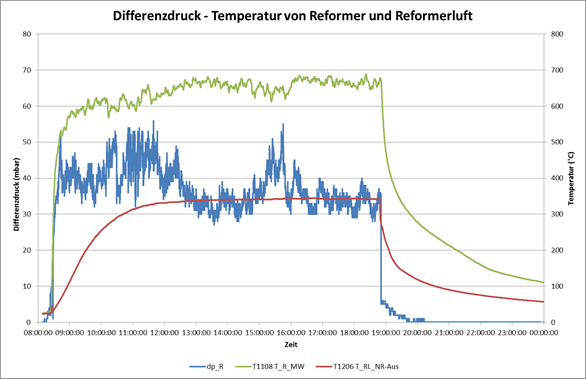

und Austritt des Reformers. 119

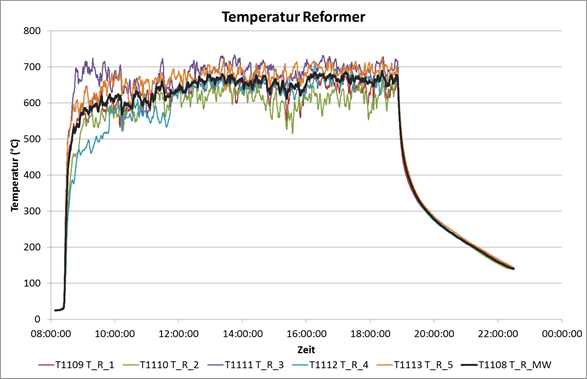

Abbildung 3‑19: Temperaturen im Reformer und

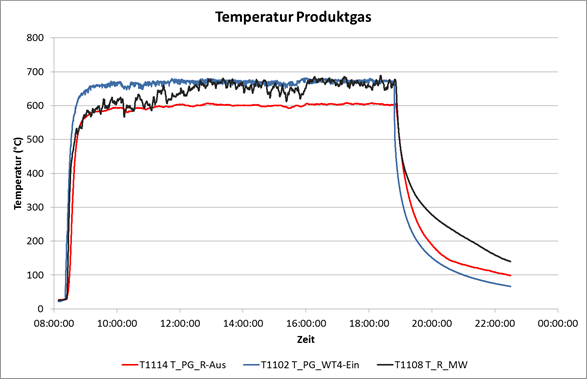

Mittelwert 120

Abbildung 3‑20: Differenzdruck, Temperatur im

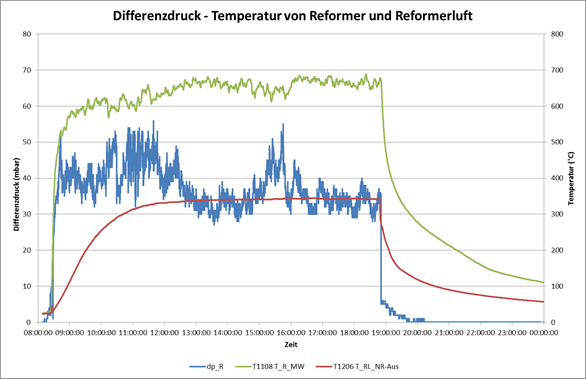

Reformer und der Reformerluft 121

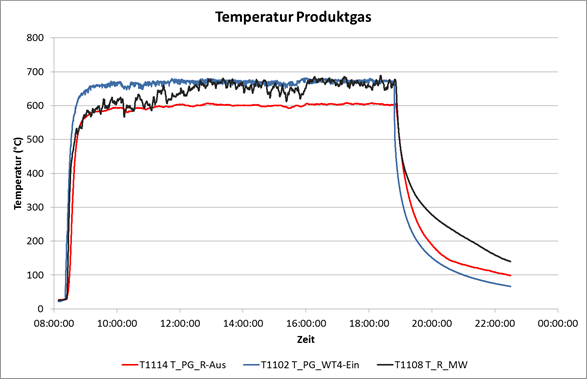

Abbildung 3‑21: Temperaturen am Austritt von

Reformer und Nachreformer mit mittlerer Temperatur im Reformer 121

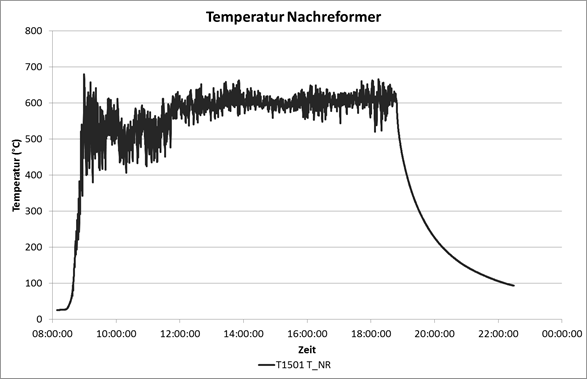

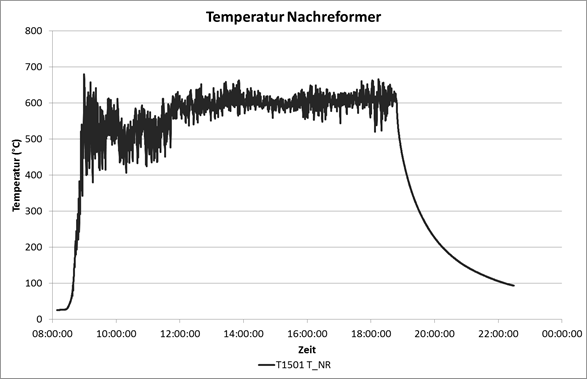

Abbildung 3‑22: Temperatur im Nachreformer 122

Abbildung 3‑23: Elektrische Leistung des

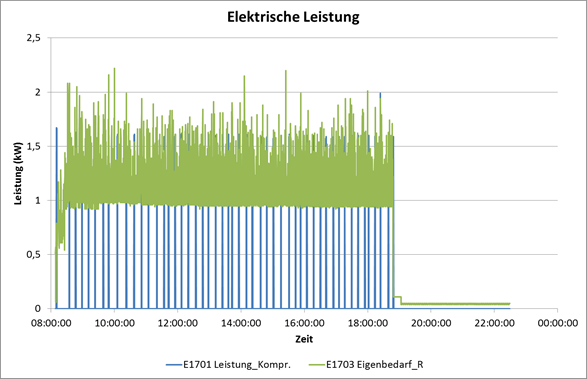

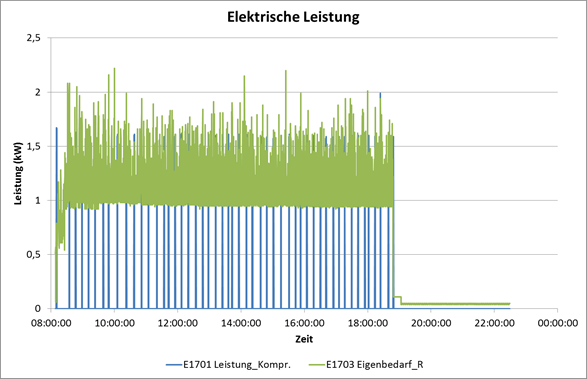

Kompressors und des Reformers. 123

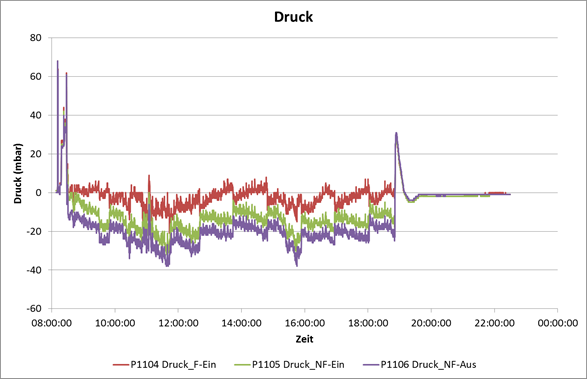

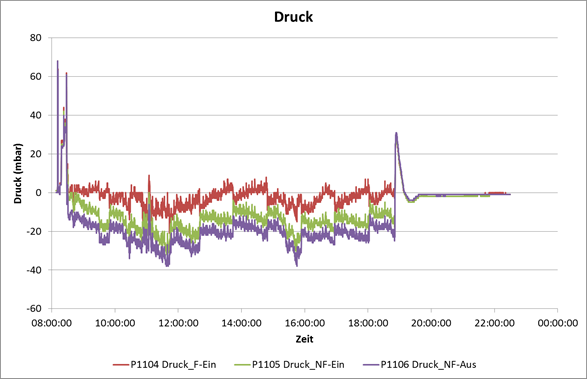

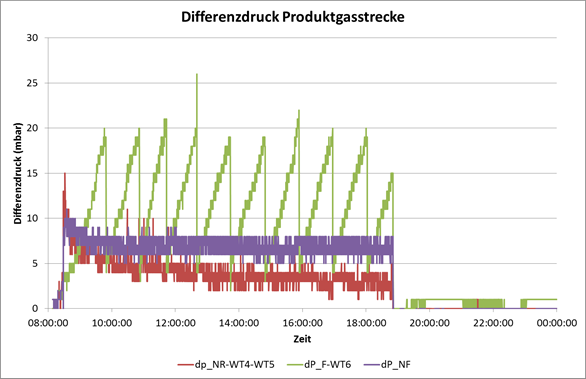

Abbildung 3‑24: Druck in der Produktgasstrecke. 124

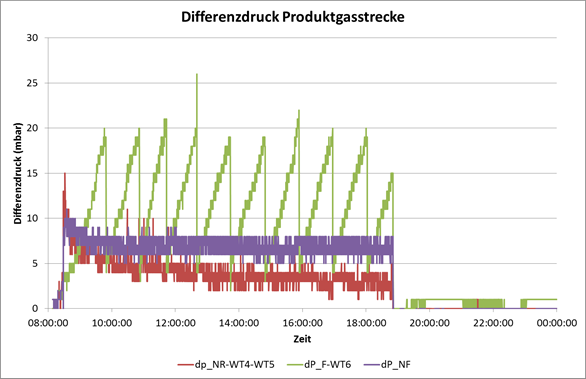

Abbildung 3‑25: Differenzdruck über

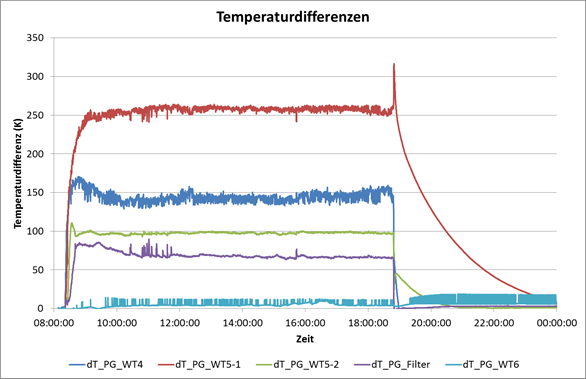

Abschnitten der Produktgasstrecke. 125

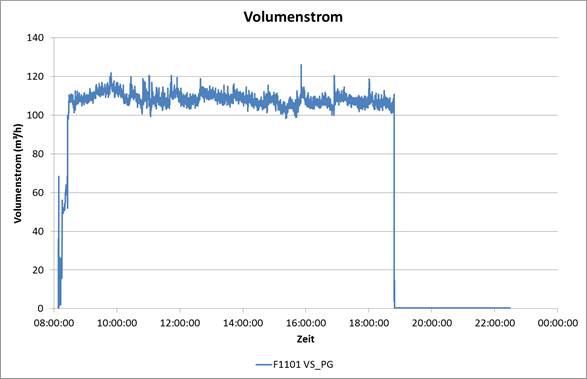

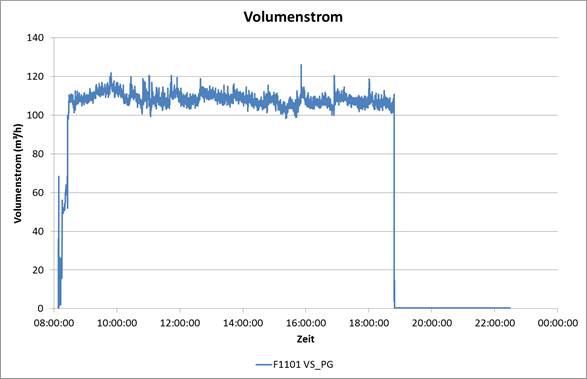

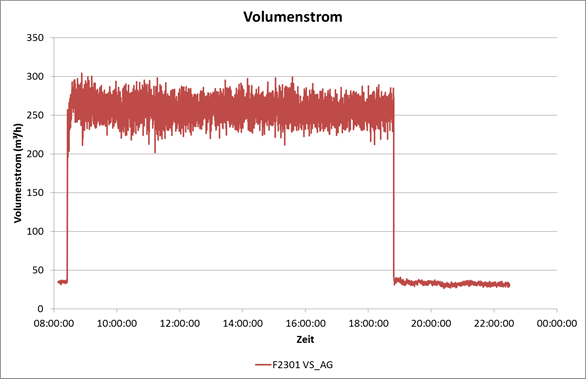

Abbildung 3‑26: Volumenstrom des Produktgases. 126

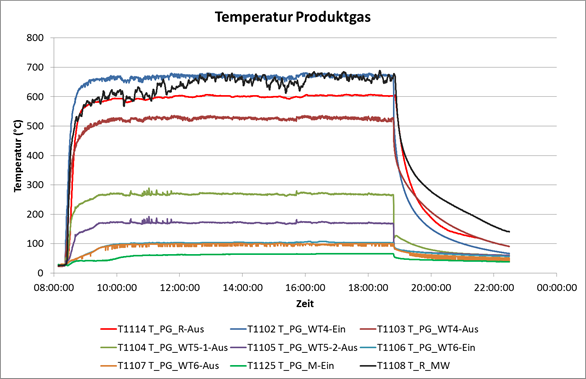

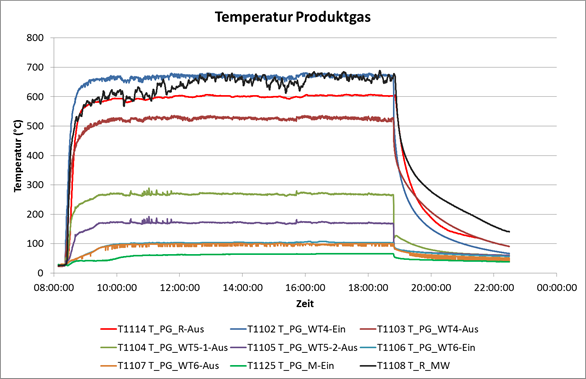

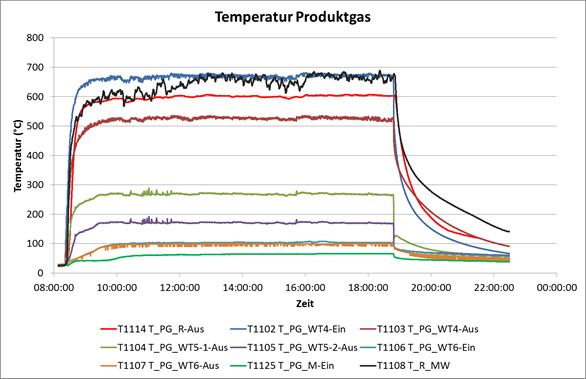

Abbildung 3‑27: Temperaturen des Produktgases

mit mittlerer Temperatur im Reformer 126

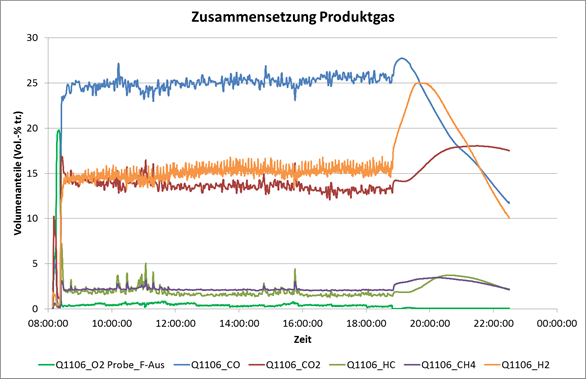

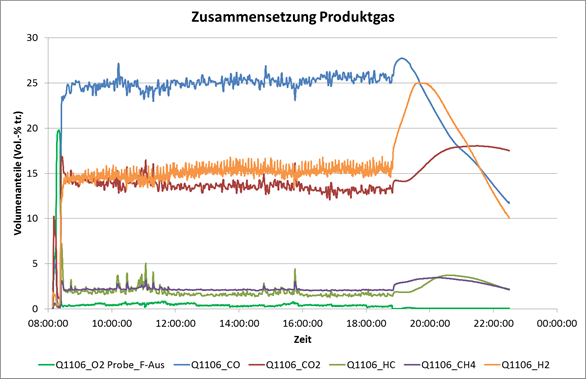

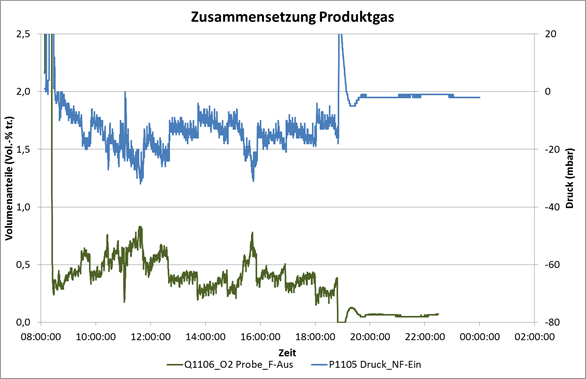

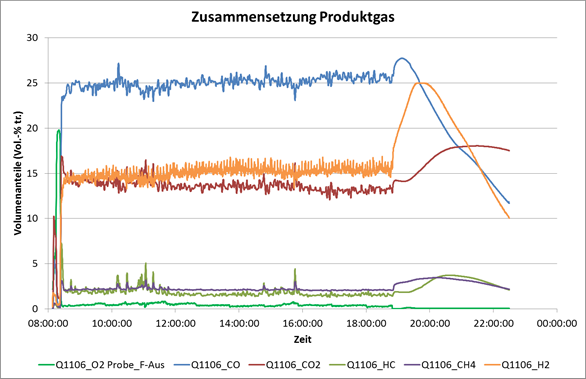

Abbildung 3‑28: Zusammensetzung des

Produktgases. 127

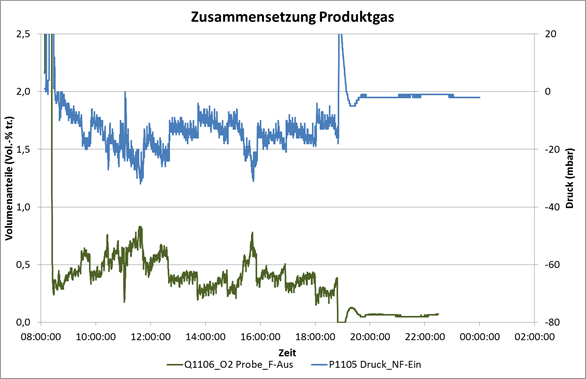

Abbildung 3‑29: Sauerstoffkonzentration und

Druck des Produktgases. 128

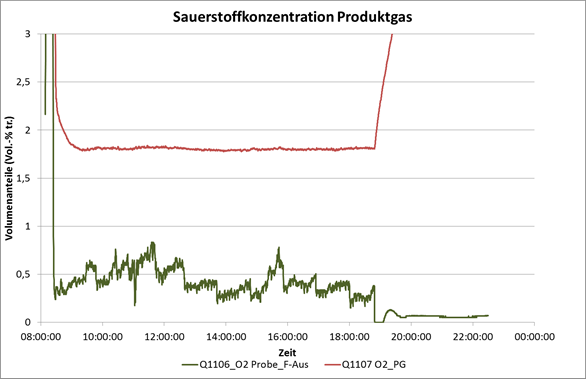

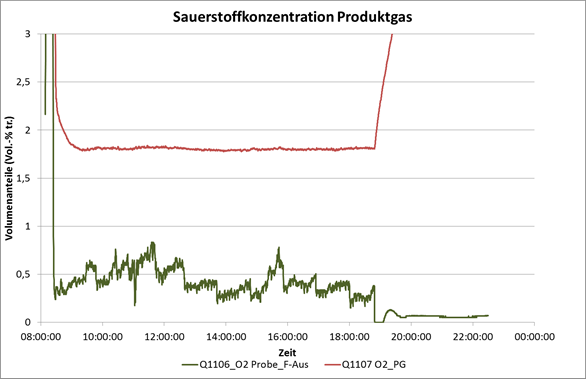

Abbildung 3‑30: Sauerstoffkonzentration im

Produktgas (Zoom) 128

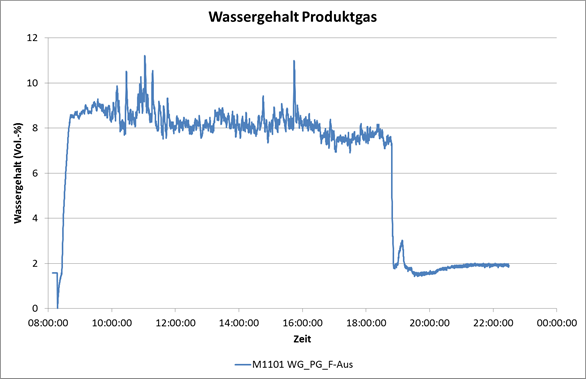

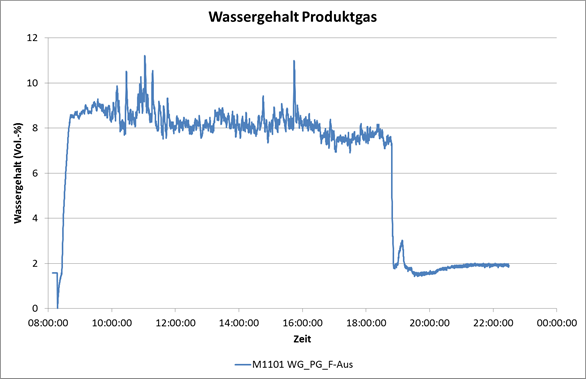

Abbildung 3‑31: Wassergehalt im Produktgas. 129

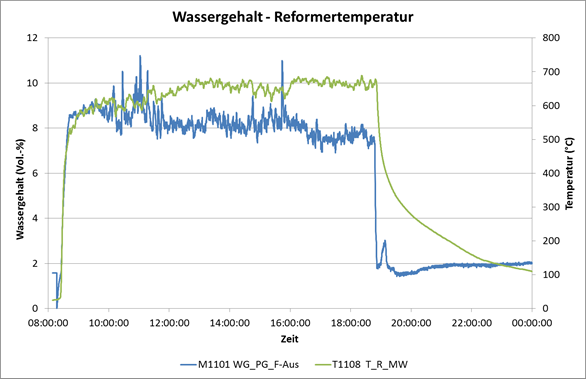

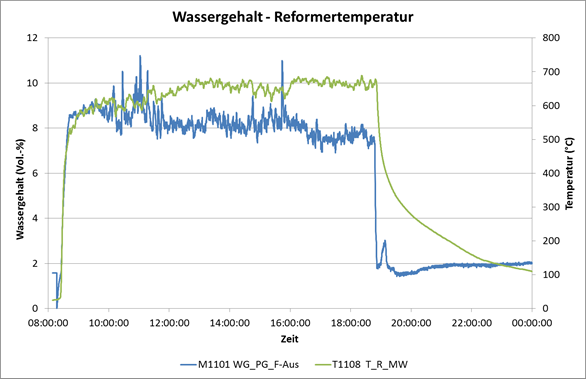

Abbildung 3‑32: Wassergehalt im Produktgas

und Temperatur im Reformer 130

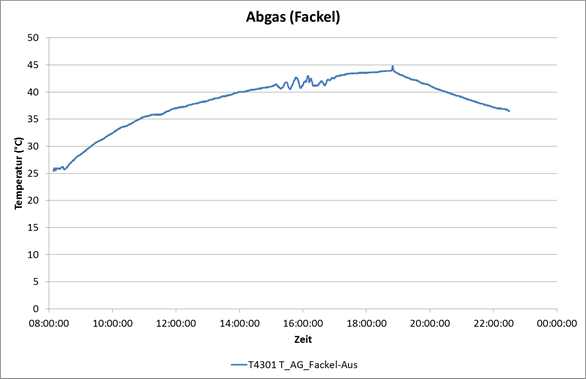

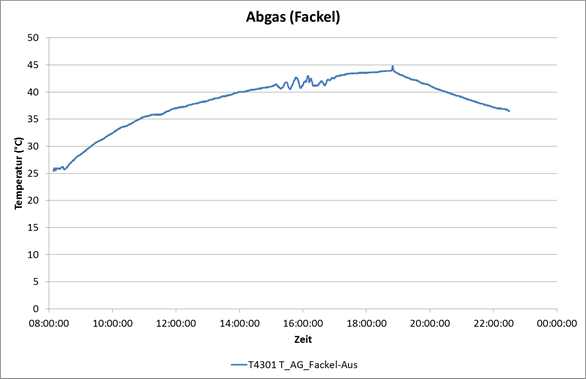

Abbildung 3‑33: Temperatur der Fackel 131

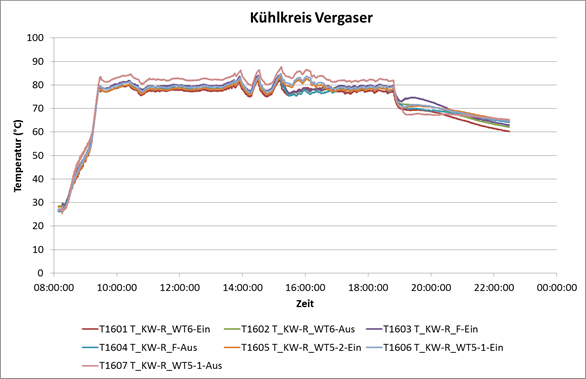

Abbildung 3‑34: Temperatur im Kühlkreis des

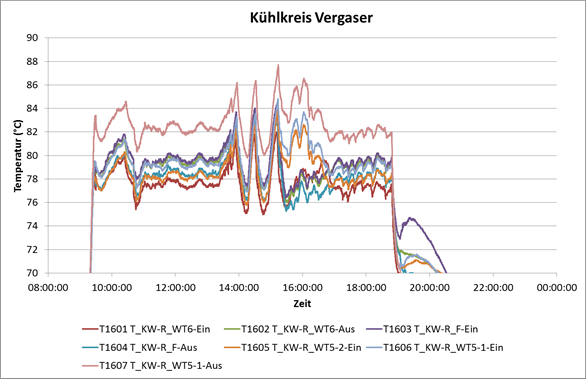

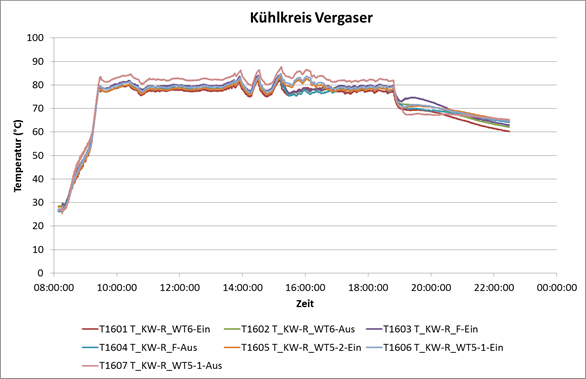

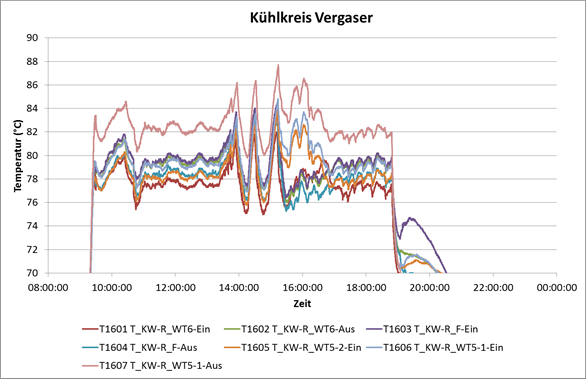

Vergasers. 132

Abbildung 3‑35: Temperatur im Kühlkreis des

Vergasers (Zoom) 133

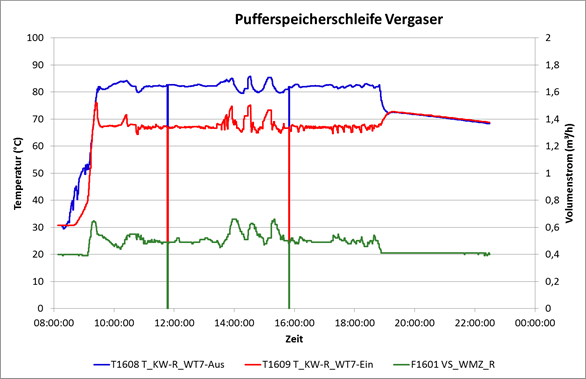

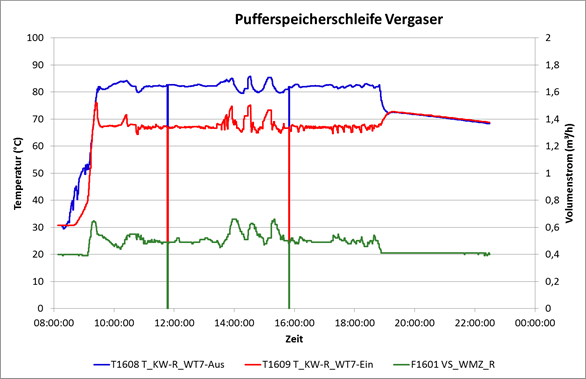

Abbildung 3‑36: Temperaturen u. Volumenstrom

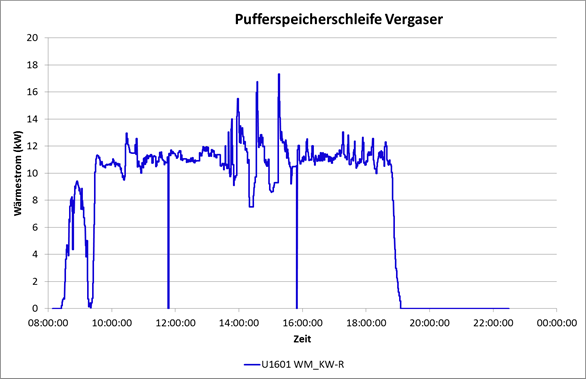

in der Pufferschleife des Vergasers. 133

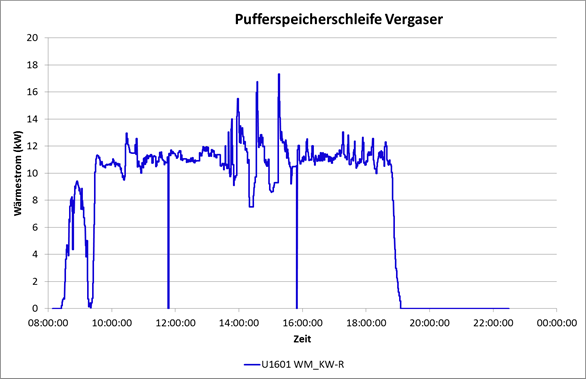

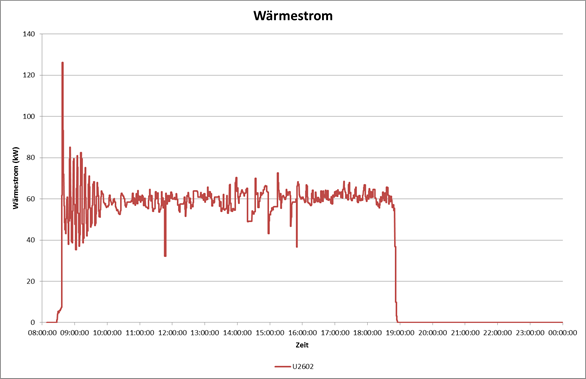

Abbildung 3‑37: Wärmestrom zur

Pufferspeicherschleife des Vergasers. 134

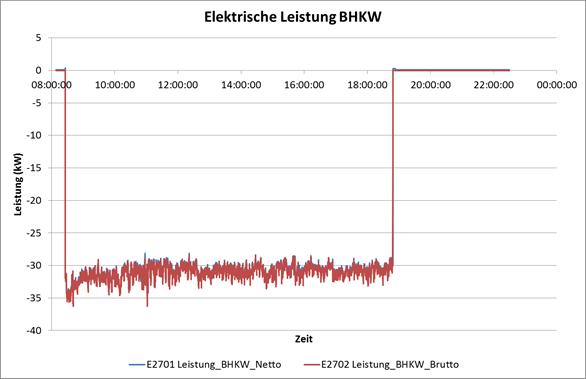

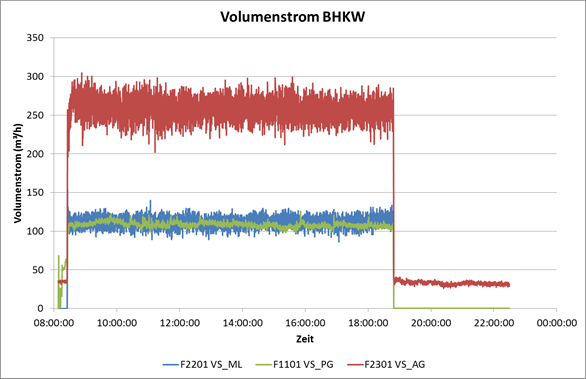

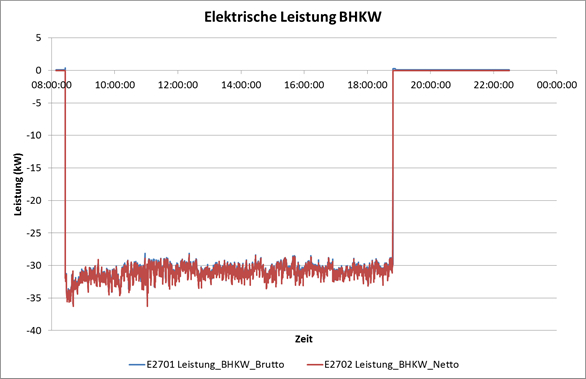

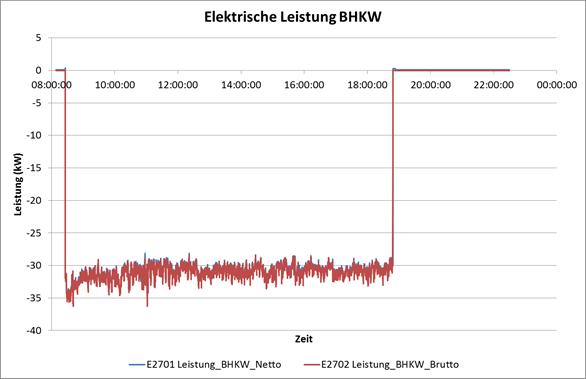

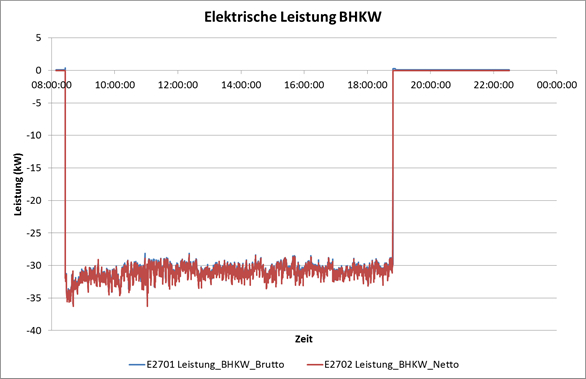

Abbildung 3‑38: Elektrische Leistung des BHKW

(brutto, netto) 135

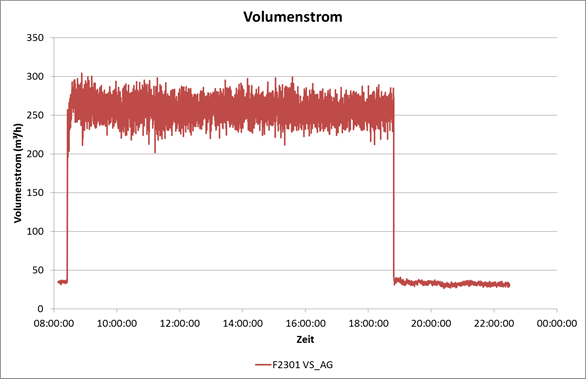

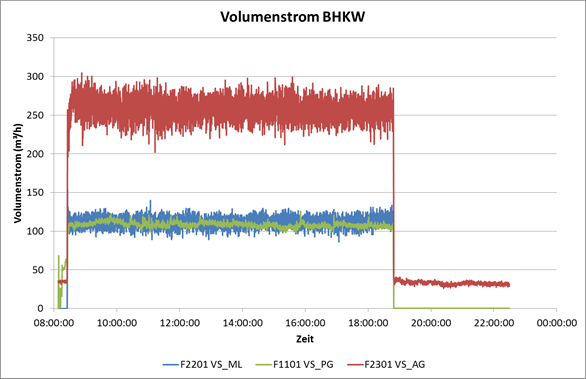

Abbildung 3‑39: Volumenstrom von Produktgas,

Motorluft und Abgas. 136

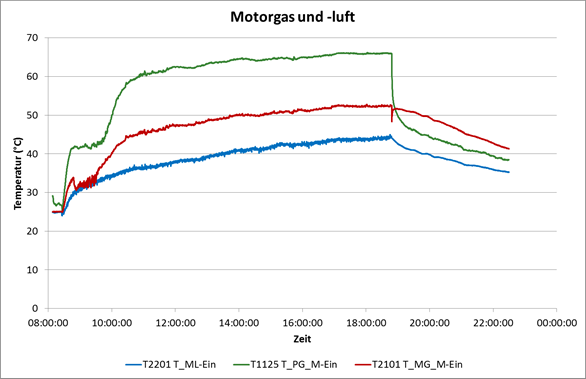

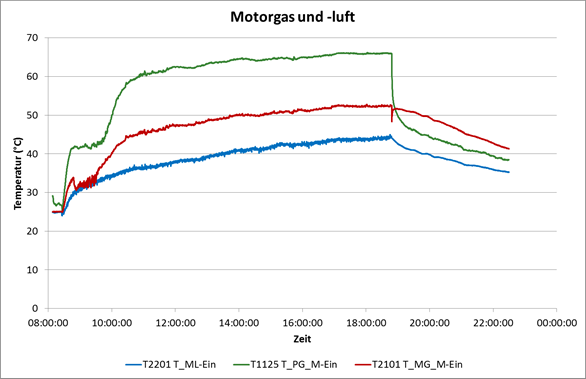

Abbildung 3‑40: Temperaturen von Produktgas,

Motorluft und Motorgas. 137

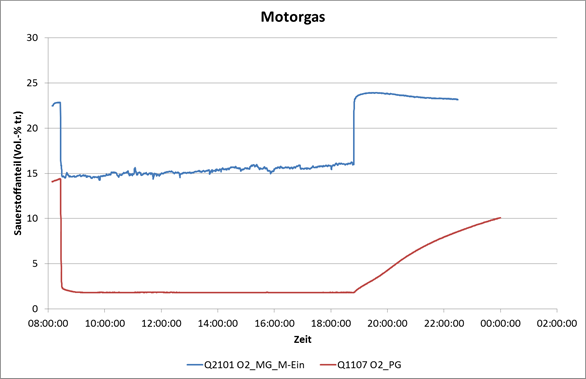

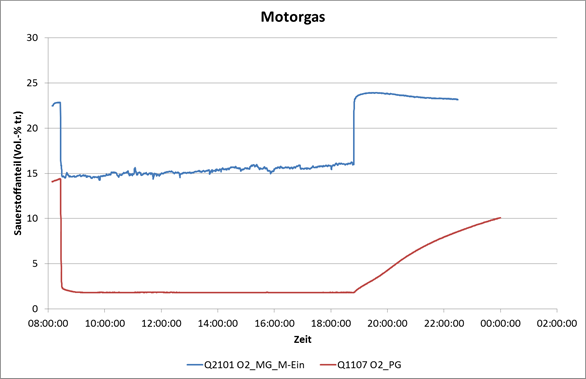

Abbildung 3‑41: Sauerstoffkonzentration in

Produktgas und Motorgas. 137

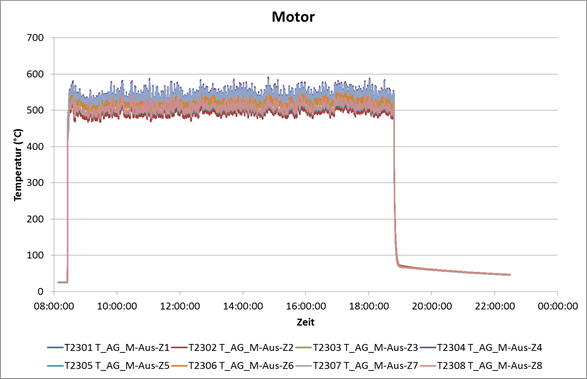

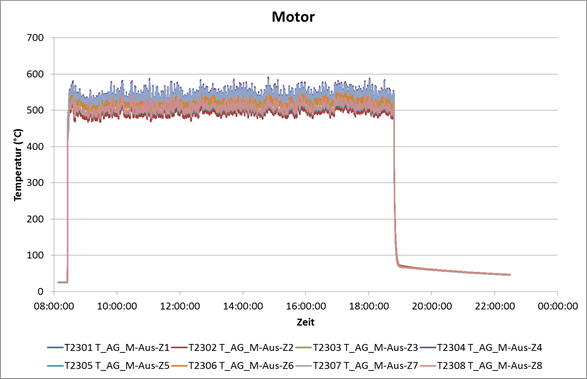

Abbildung 3‑42: Temperatur im BHKW-Motor

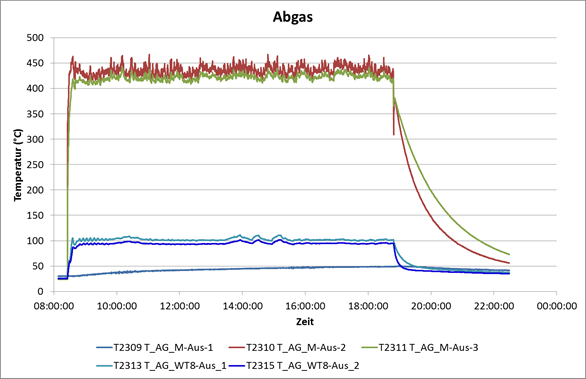

(Zylinder) 138

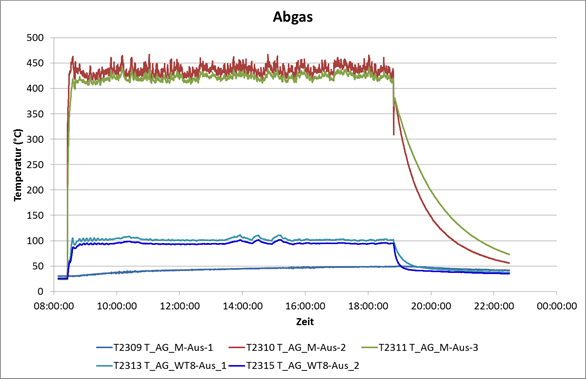

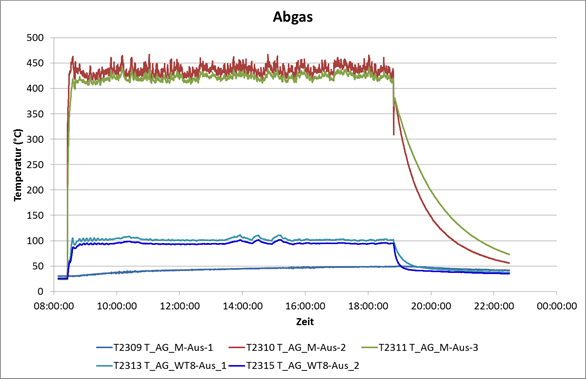

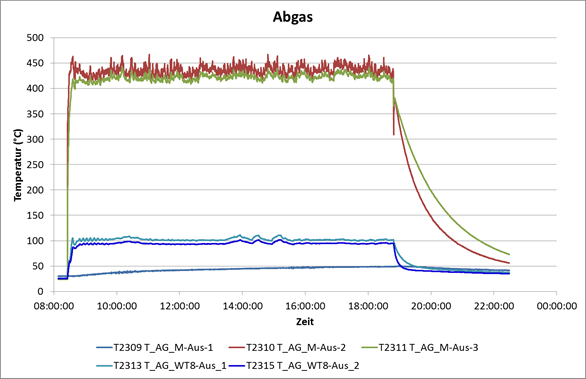

Abbildung 3‑43: Temperaturen des BHKW-Abgases. 138

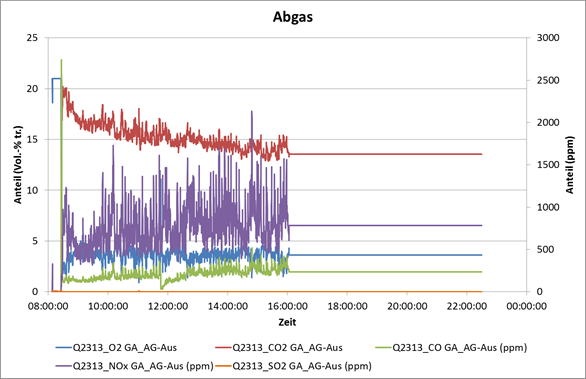

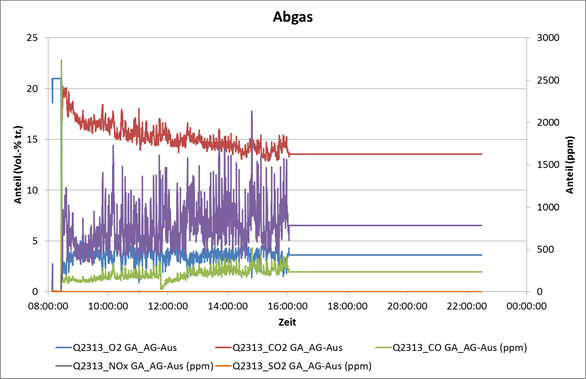

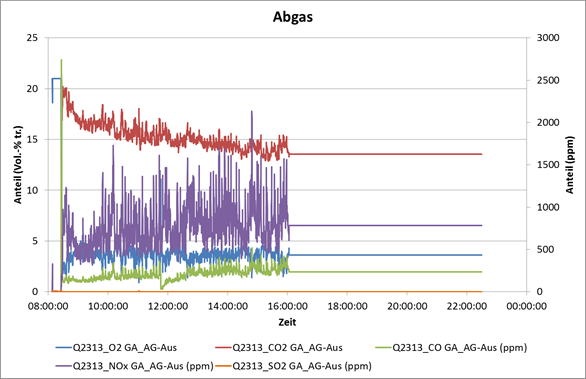

Abbildung 3‑44: Zusammensetzung des

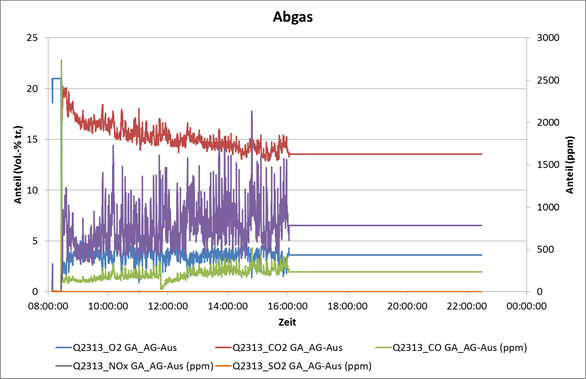

BHKW-Abgases. 139

Abbildung 3‑45: Temperaturen im Kühlkreis des

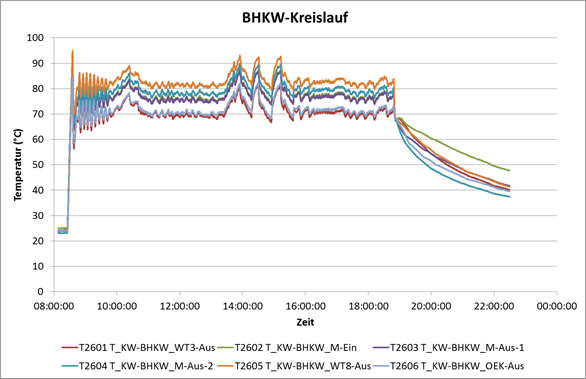

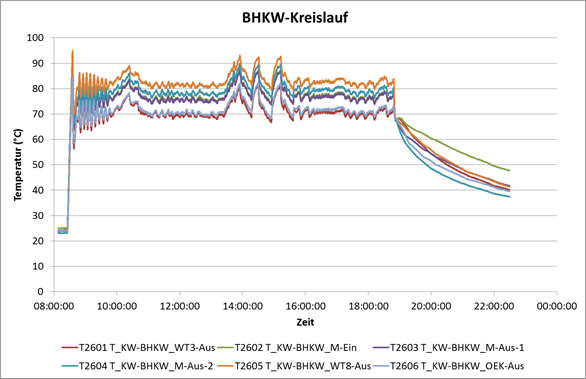

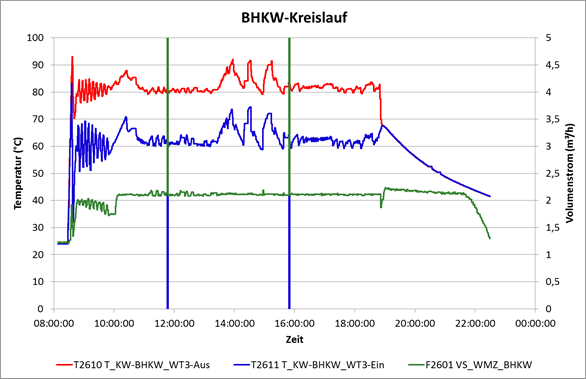

BHKW... 140

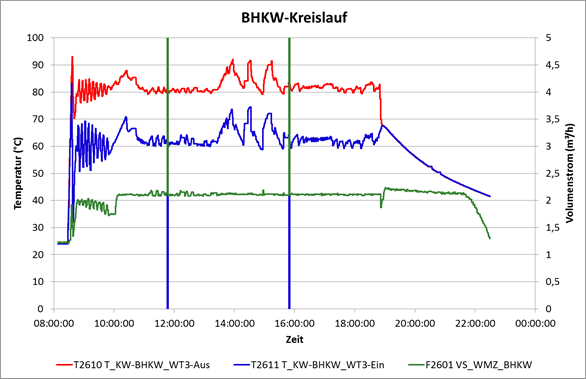

Abbildung 3‑46: Temperaturen und Volumenstrom

in der Pufferschleife des BHKW... 141

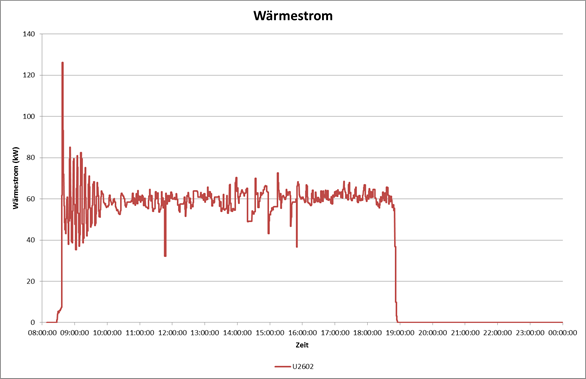

Abbildung 3‑47: Wärmestrom zur Pufferschleife

des BHKW... 141

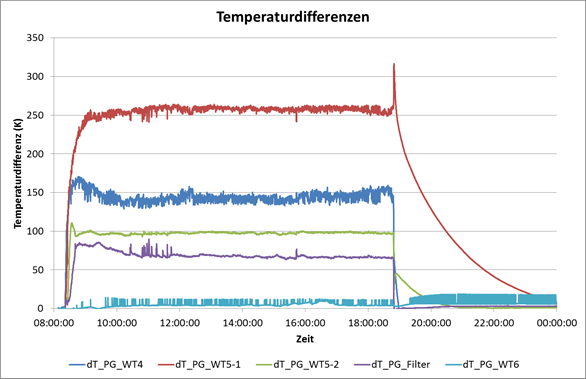

Abbildung 3‑48: Temperaturdifferenzen der

Produktgasstrecke (berechnet) 143

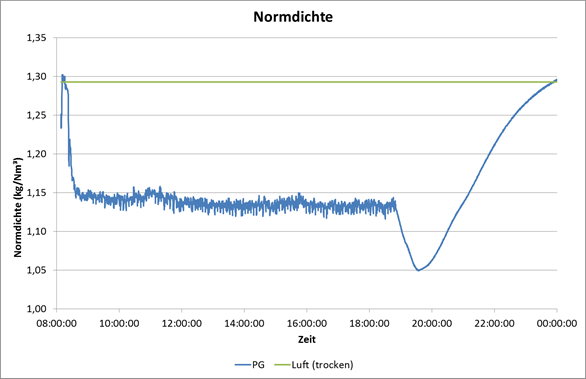

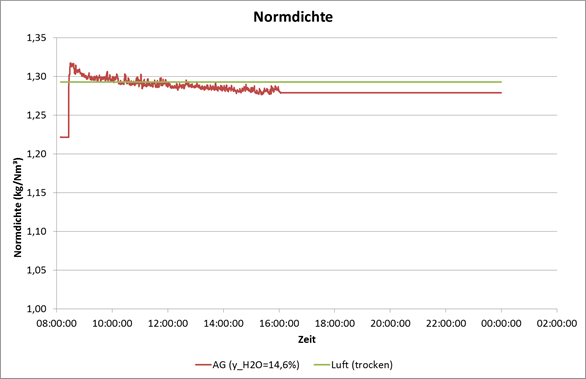

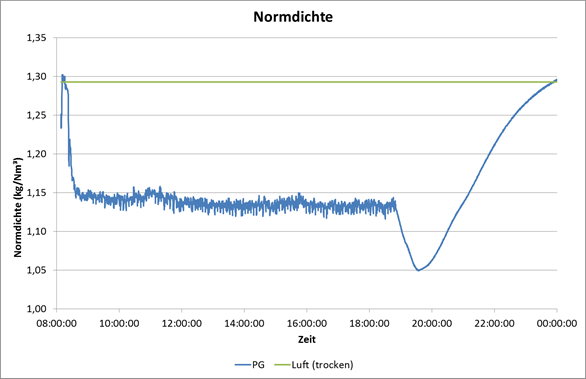

Abbildung 3‑49: Normdichte des Produktgases

(berechnet) 143

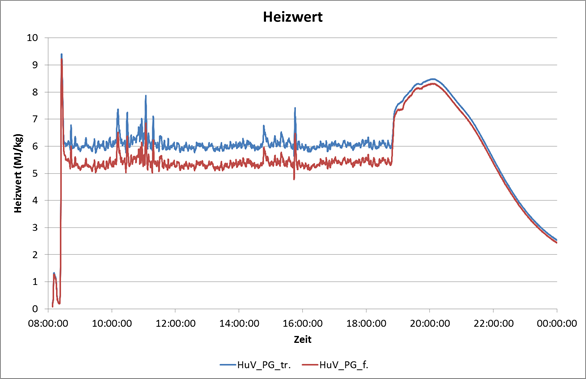

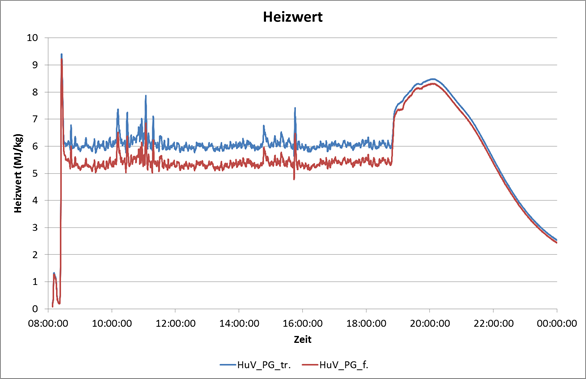

Abbildung 3‑50: Heizwert des Produktgases

(berechnet) 144

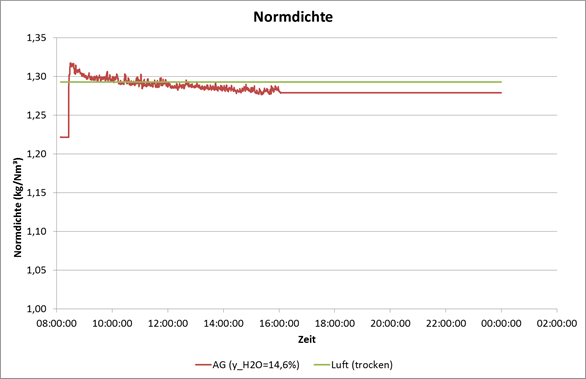

Abbildung 3‑51: Normdichte des BHKW-Abgases

(berechnet) 145

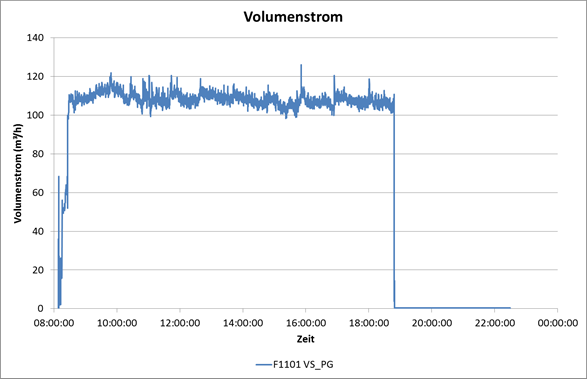

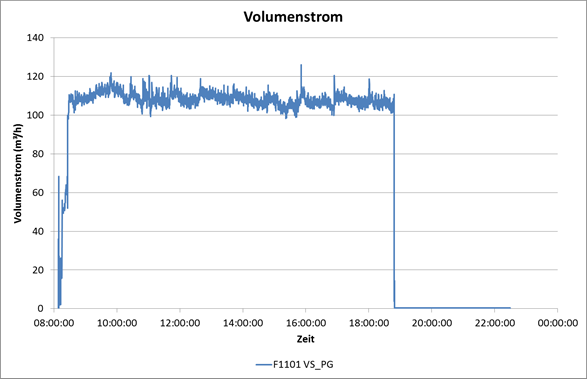

Abbildung 3‑52: Volumenstrom des Produktgases. 146

Abbildung 3‑53: Temperaturen des Produktgases

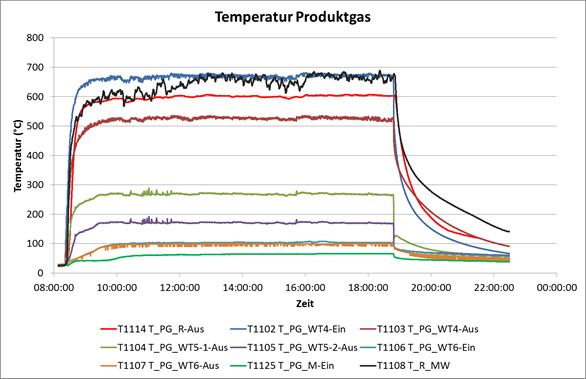

mit mittlerer Temperatur im Reformer 147

Abbildung 3‑54: Zusammensetzung des

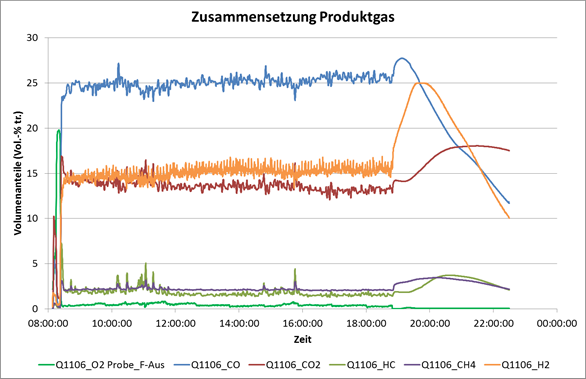

Produktgases. 148

Abbildung 3‑55: Elektrische Leistung des BHKW

(brutto, netto) 148

Abbildung 3‑56: Volumenstrom des Abgases. 149

Abbildung 3‑57: Temperaturen des BHKW-Abgases. 150

Abbildung 3‑58: Zusammensetzung des

BHKW-Abgases. 150

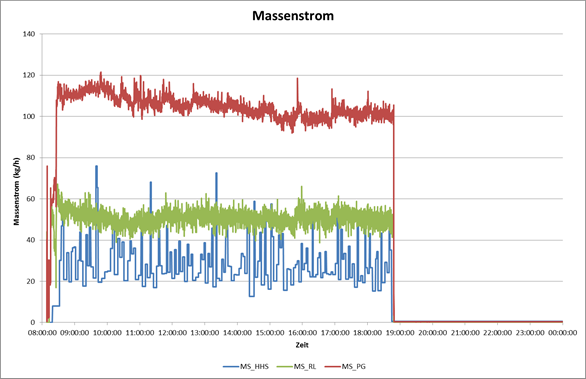

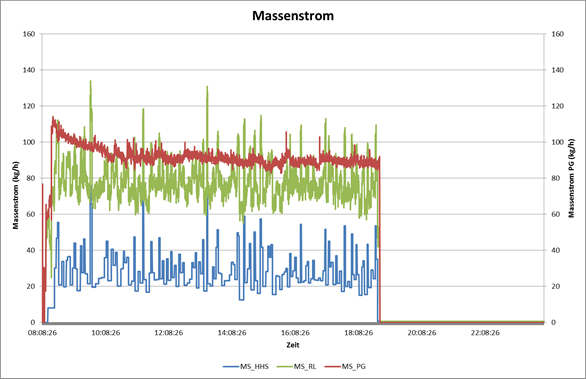

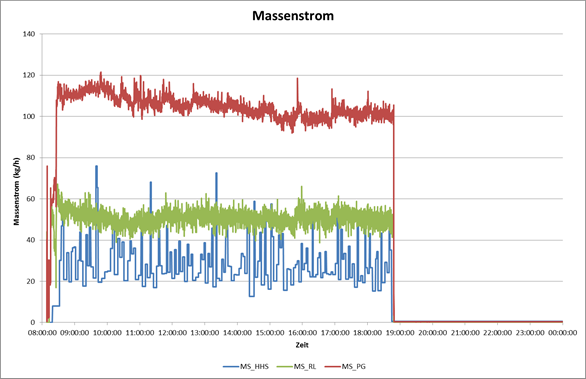

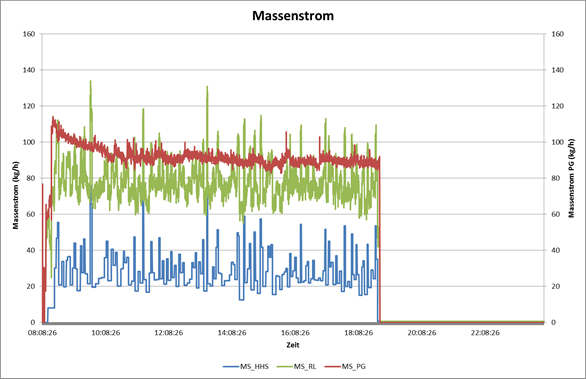

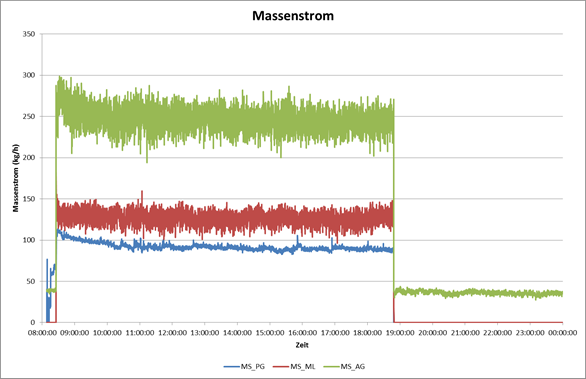

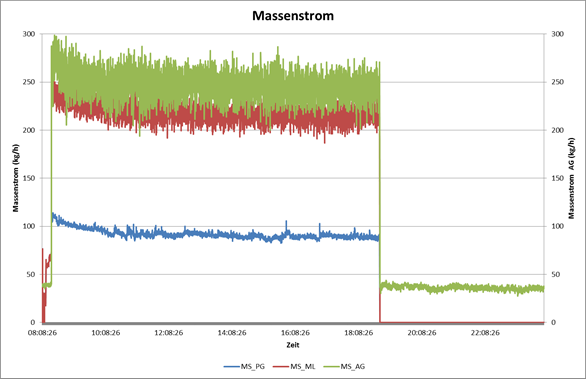

Abbildung 3‑59: Massenströme in den und aus

dem Reformer 153

Abbildung 3‑60: Massenströme in den

(summarisch) und aus dem Reformer 154

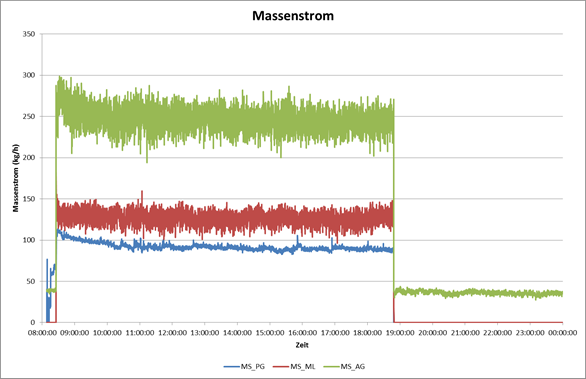

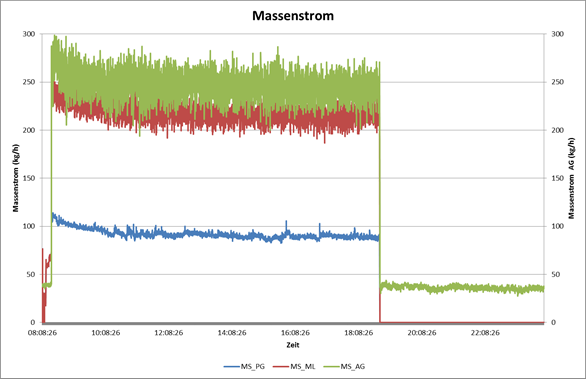

Abbildung 3‑61: Massenströme in den und aus

dem BHKW-Motor 156

Abbildung 3‑62: Massenströme in den

(summarisch) und aus dem BHKW-Motor 156

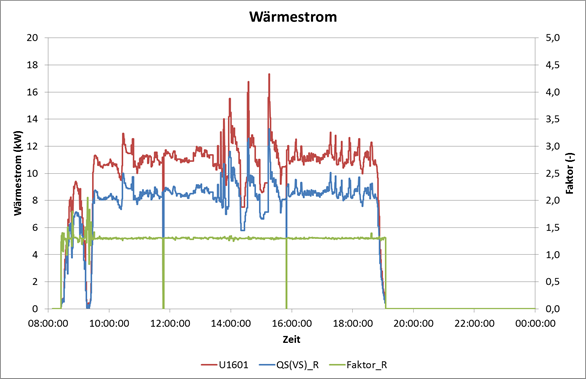

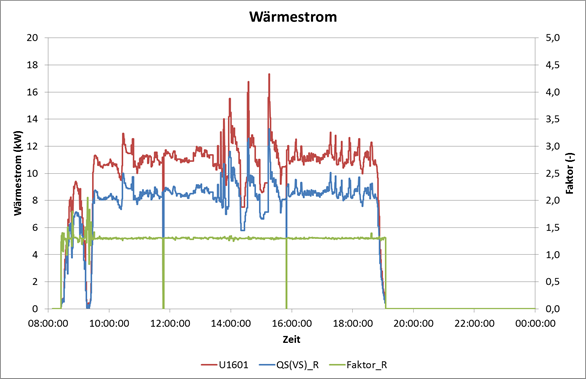

Abbildung 3‑63: Gemessener und berechneter

Wärmestrom zur Pufferspeicherschleife des Vergasers und deren Verhältnis 159

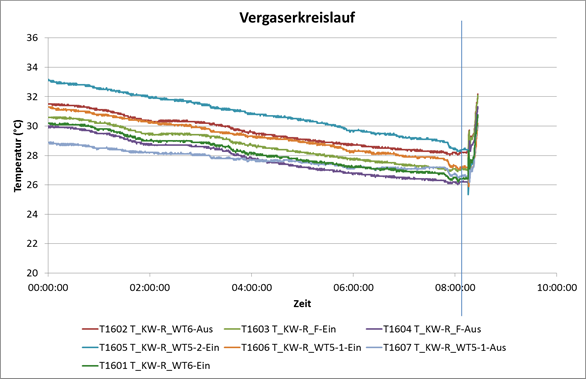

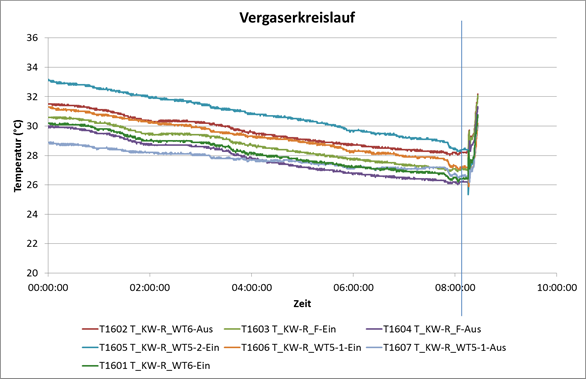

Abbildung 3‑64: Temperaturen im Kühlkreis des

Vergasers. 160

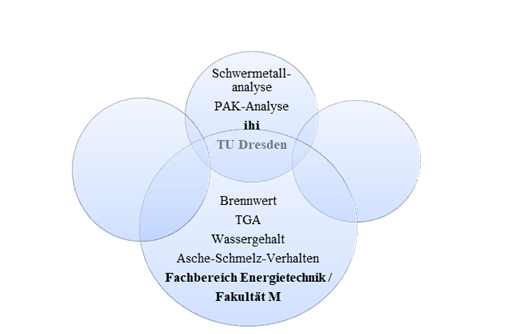

Abbildung 3‑65: Zusammenarbeit der

Institutionen im Rahmen der Laboranalysen. 161

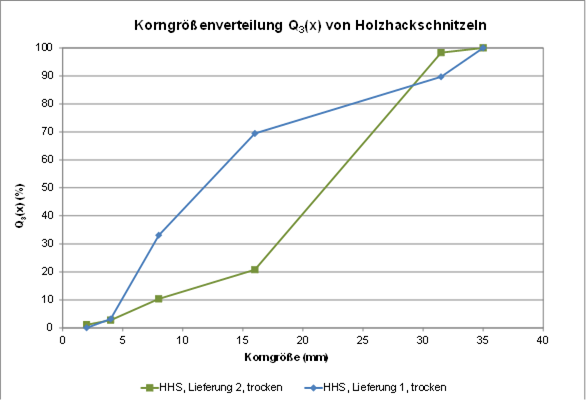

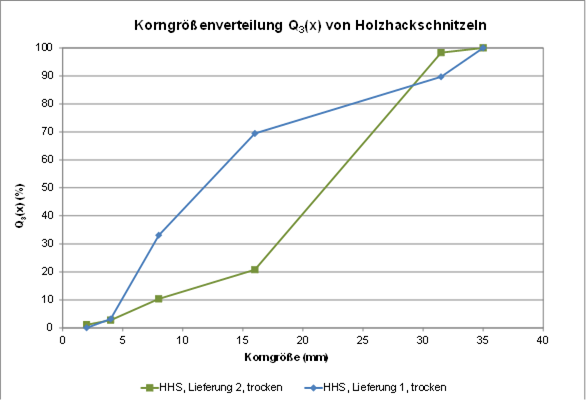

Abbildung 3‑66: Korngrößenverteilung der HHS. 166

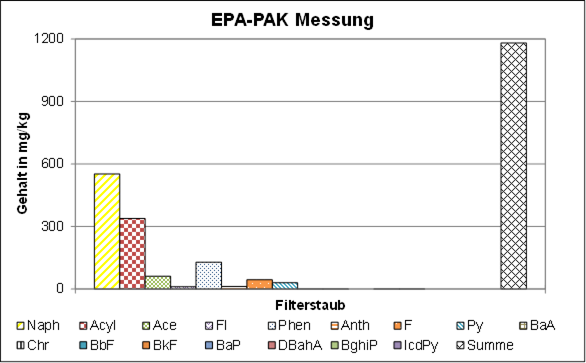

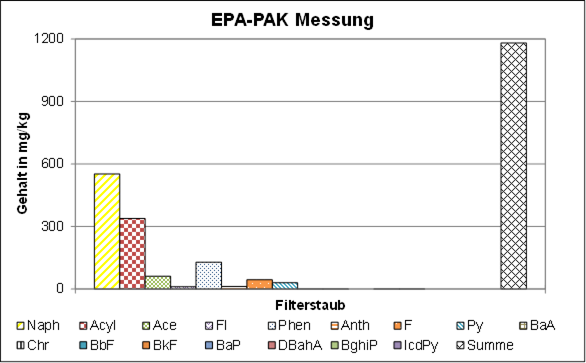

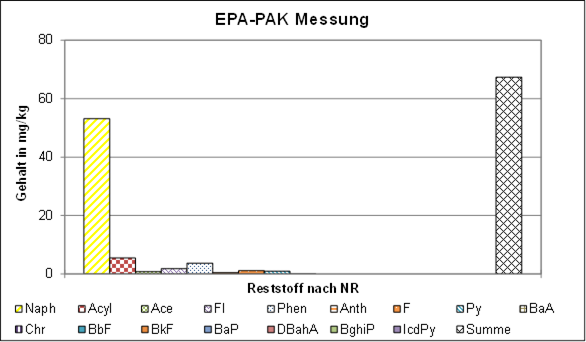

Abbildung 3‑67: PAK-Messung Filterstaub. 167

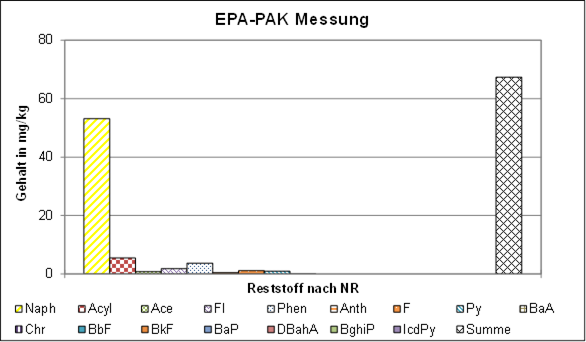

Abbildung 3‑68: PAK-Messung Reststoff nach NR.. 168

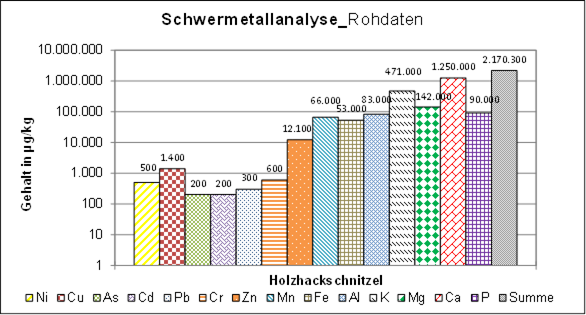

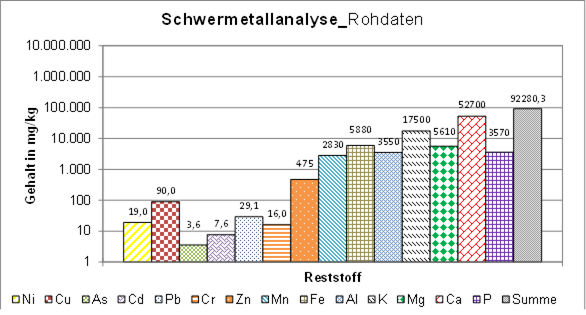

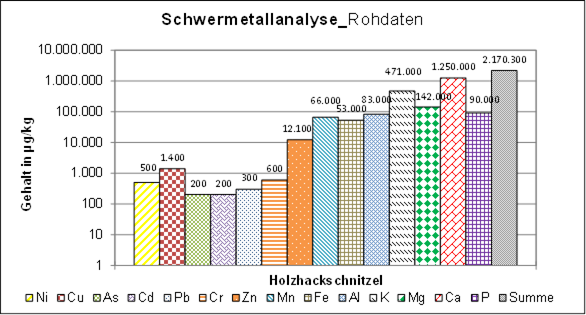

Abbildung 3‑69: Schwermetallanalyse HHS. 169

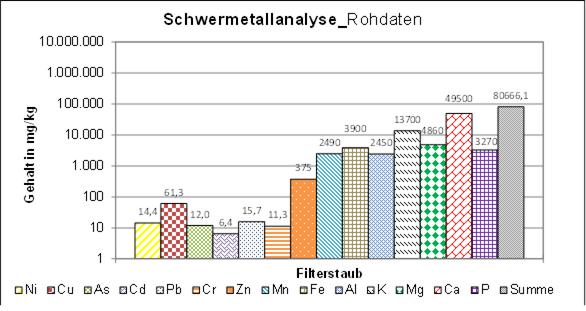

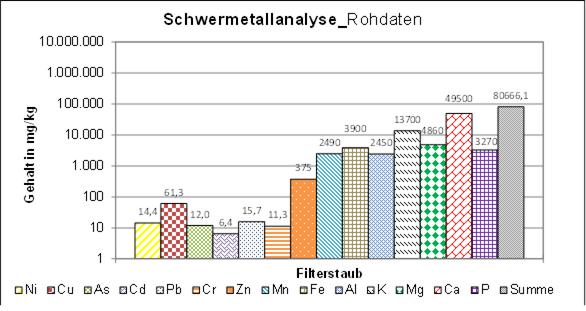

Abbildung 3‑70: Schwermetallanalyse

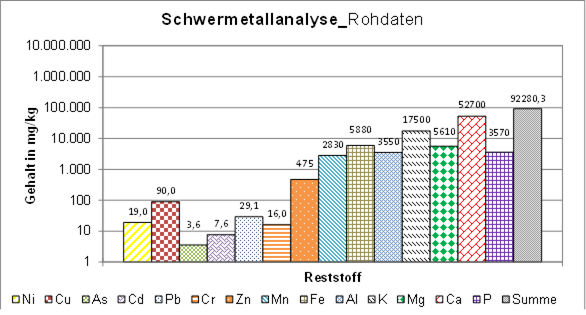

Filterstaub. 170

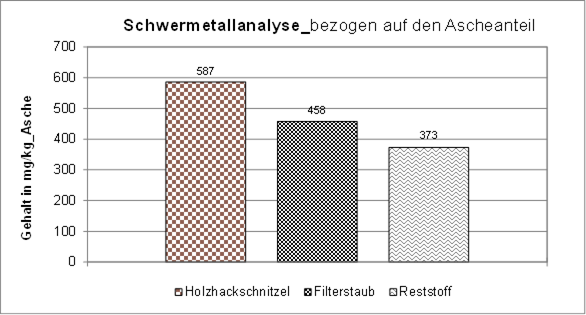

Abbildung 3‑71: Schwermetallanalyse Reststoff. 170

Abbildung 3‑72: Schwermetallanalyse Vergleich

HHS-Filterstaub-Reststoff (Gehalte bezogen auf den Ascheanteil) 171

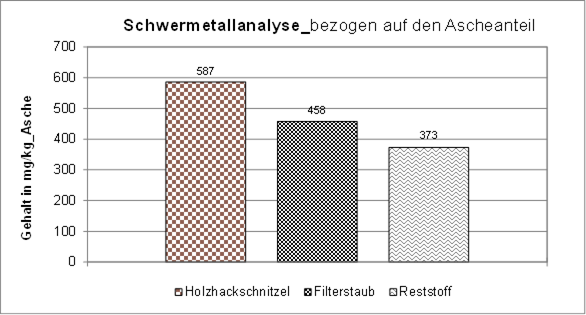

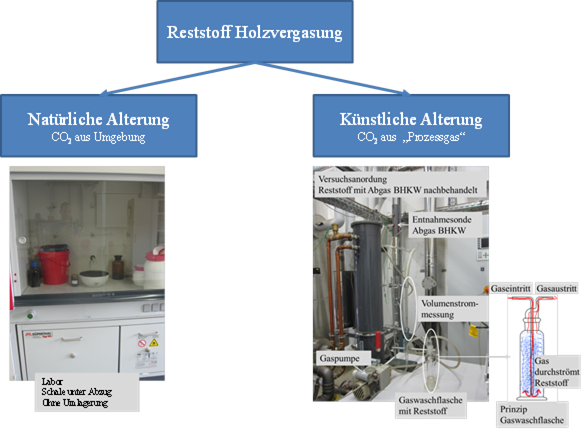

Abbildung 3‑73: Versuchsaufbau natürliche u.

künstliche Alterung des Reststoffes. 173

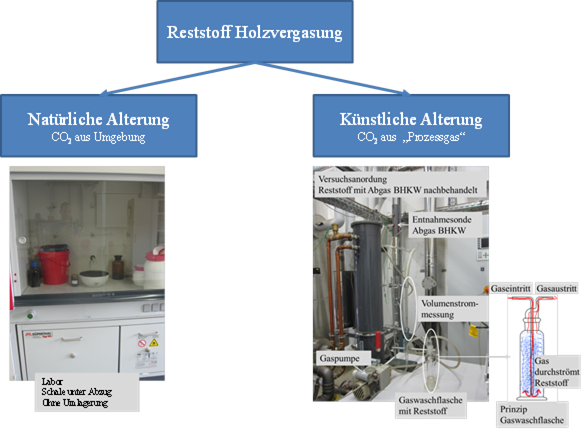

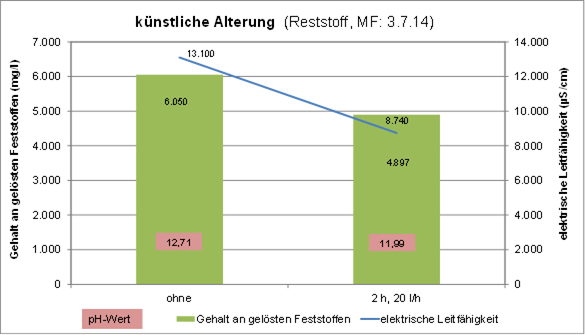

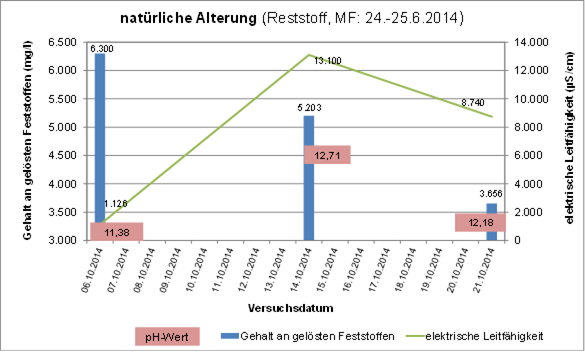

Abbildung 3‑74: Gesamtgehalt an gelösten

Feststoffen bei natürliche Alterung des Reststoffes 174

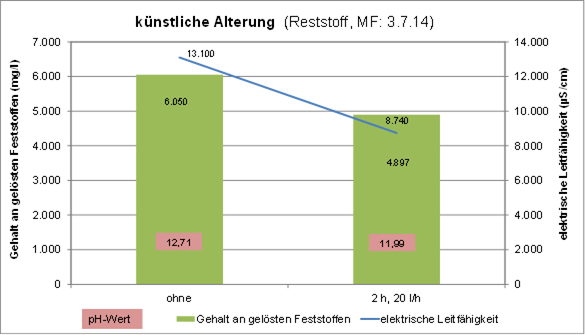

Abbildung 3‑75: Gesamtgehalt an gelösten

Feststoffen bei künstlicher Alterung des Reststoffes 175

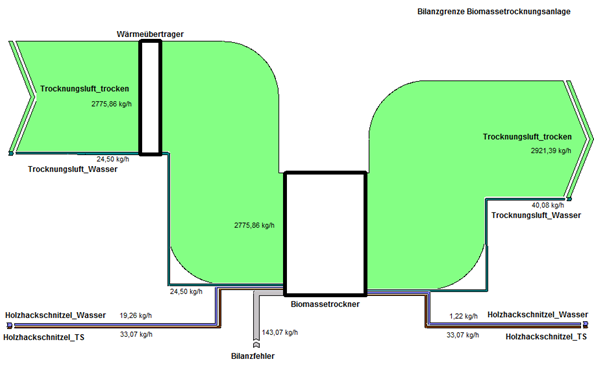

Abbildung 3‑76: Bilanzgrenze

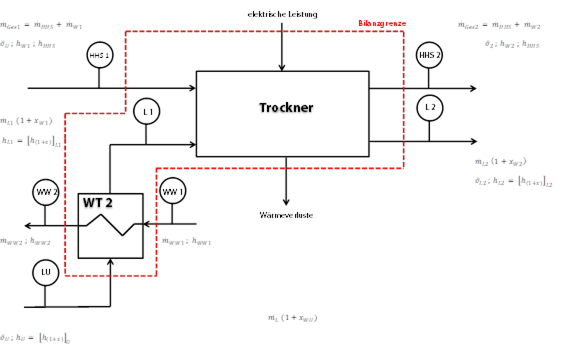

Biomassetrocknungsanlage. 178

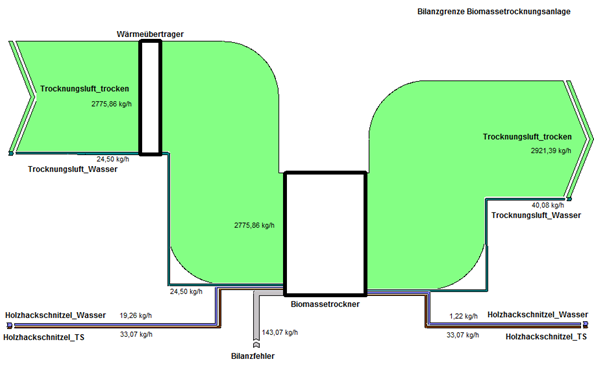

Abbildung 3‑77: Grafische Darstellung der

Massenbilanzierungsergebnisse der Biomassetrocknungsanlage mittels

Sankey-Diagramm 180

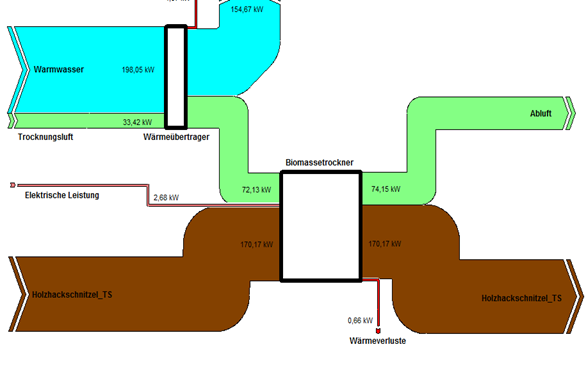

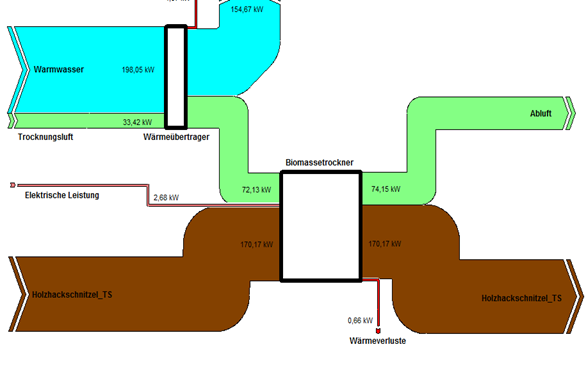

Abbildung 3‑78: Grafische Darstellung der

energetischen Bilanzierungsergebnisse der Biomassetrocknungsanlage mittels

Sankey-Diagramm.. 182

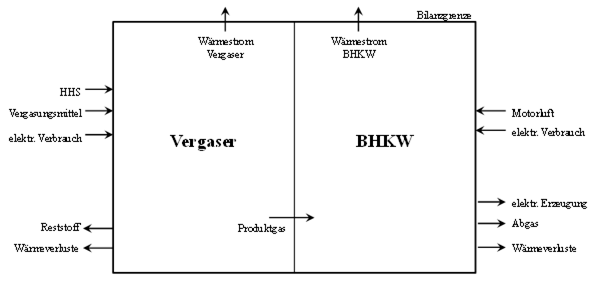

Abbildung 3‑79: Bilanzgrenze

Biomassevergasungsanlage. 183

Abbildung 3‑80: Grafische Darstellung der

Massenbilanzierungsergebnisse der Biomassevergasungsanlage mittels

Sankey-Diagramm 184

Abbildung 3‑81: Grafische Darstellung der

energetischen Bilanzierungsergebnisse der Biomassevergasungsanlage mittels

Sankey-Diagramm.. 186

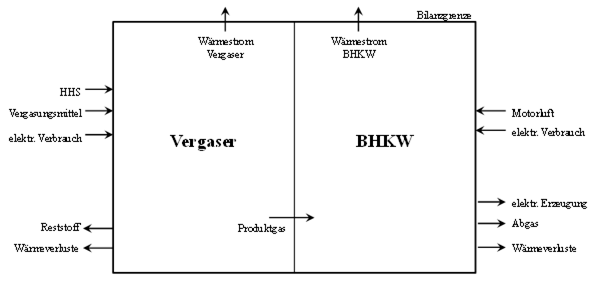

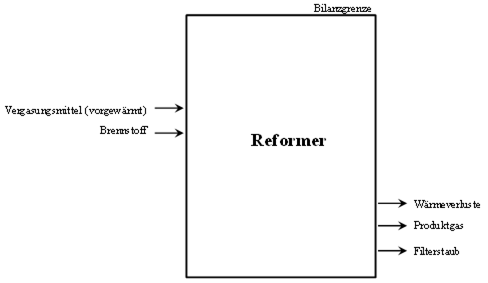

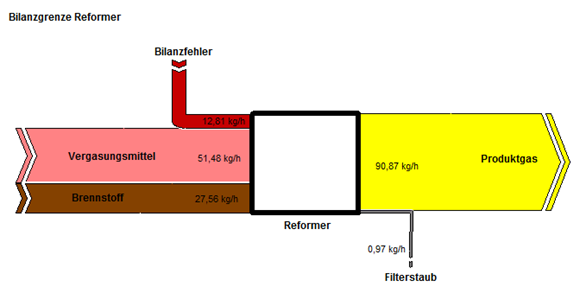

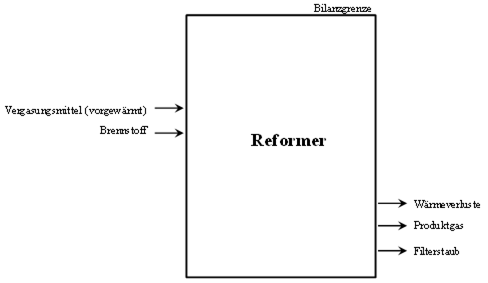

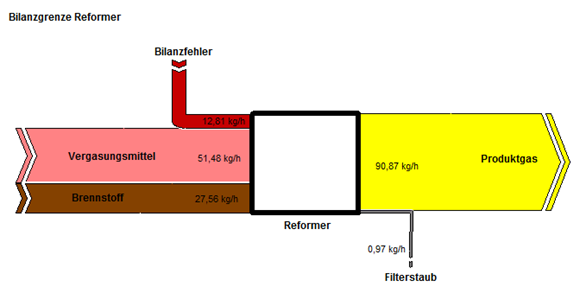

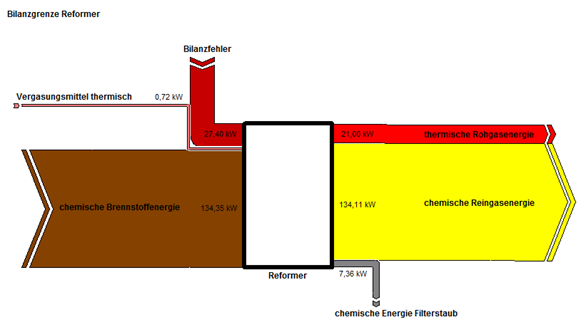

Abbildung 3‑82: Bilanzgrenze Reformer 187

Abbildung 3‑83: Grafische Darstellung der

Massenbilanzierungsergebnisse des Reformers mittels Sankey-Diagramm 188

Abbildung 3‑84: Grafische Darstellung der

energetischen Bilanzierungsergebnisse des Reformers mittels Sankey-Diagramm 189

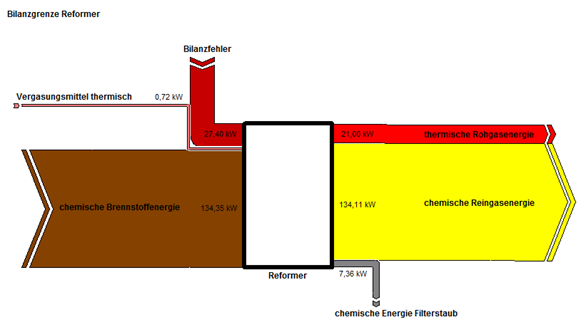

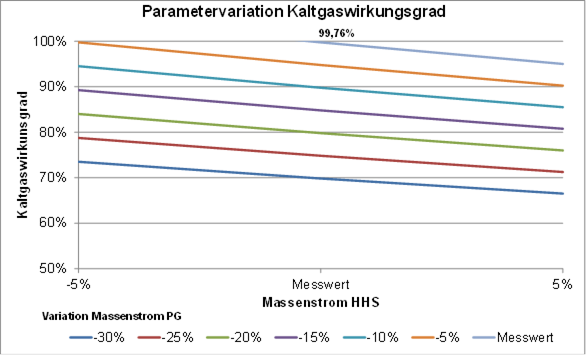

Abbildung 3‑85: Variation der Parameter zur

Ermittlung einer Bandbreite des Kaltgaswirkungsgrades 191

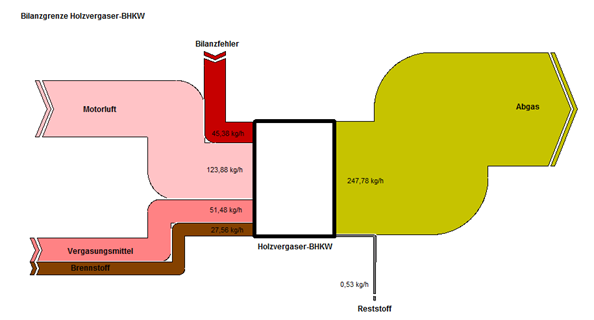

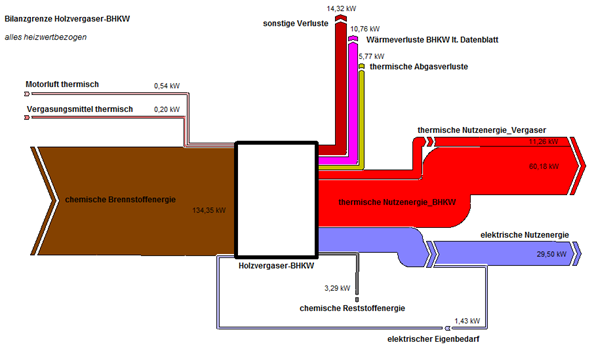

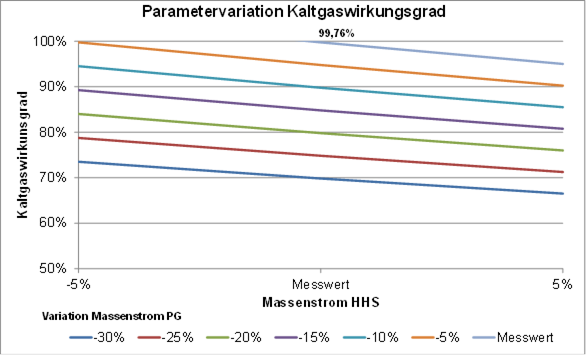

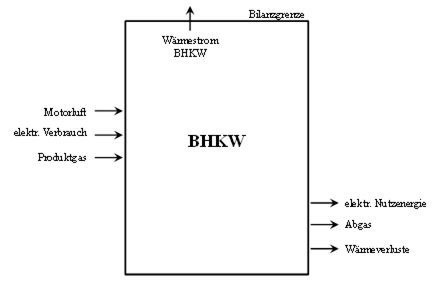

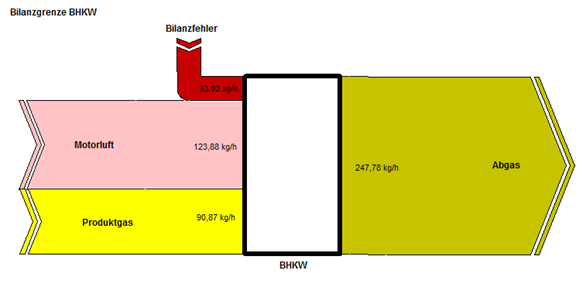

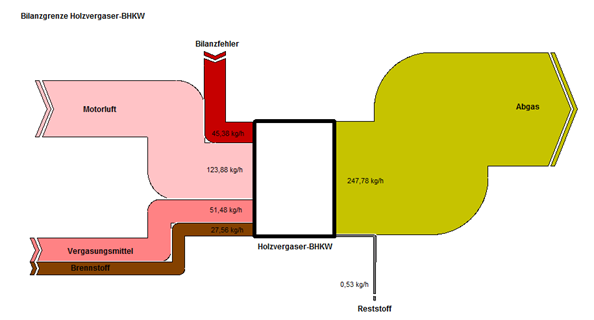

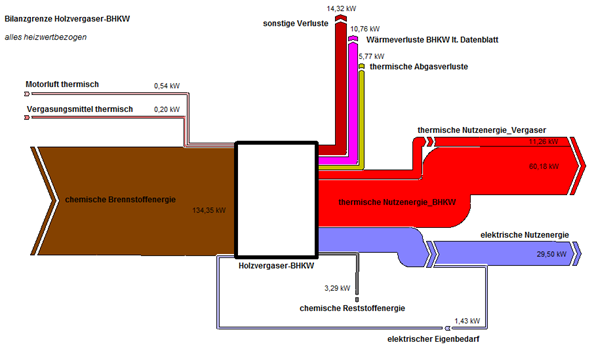

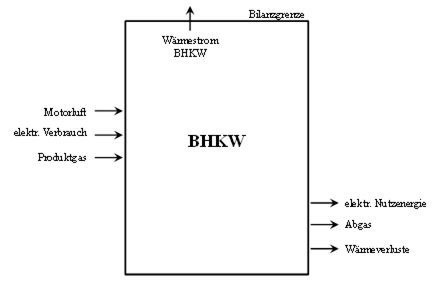

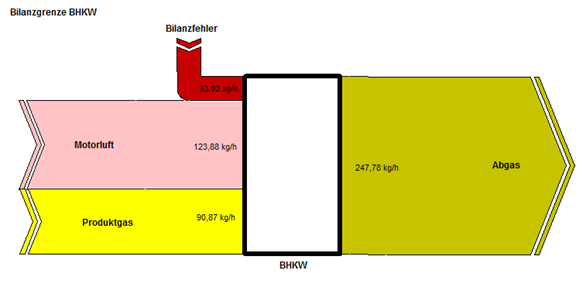

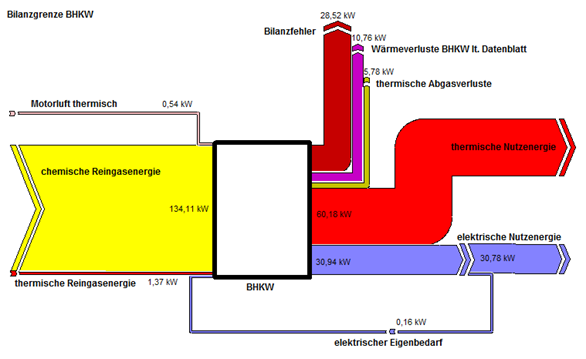

Abbildung 3‑86: Bilanzgrenze BHKW... 192

Abbildung 3‑87: Grafische Darstellung der

Massenbilanzierungsergebnisse des BHKW mittels Sankey-Diagramm 193

Abbildung 3‑88: Grafische Darstellung der

energetischen Bilanzierungsergebnisse des BHKW mittels Sankey-Diagramm 194

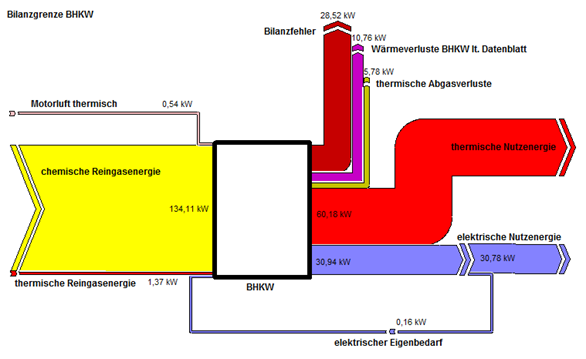

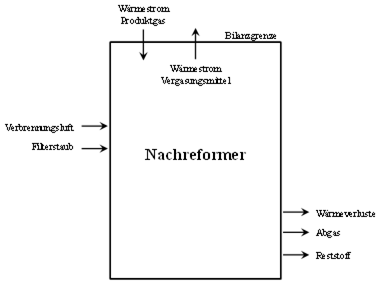

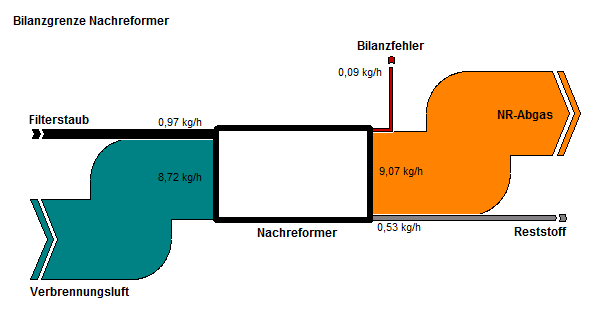

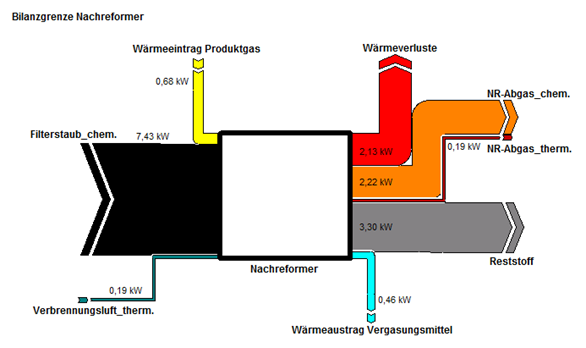

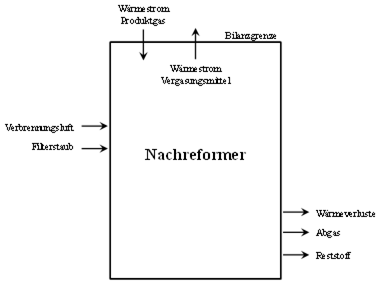

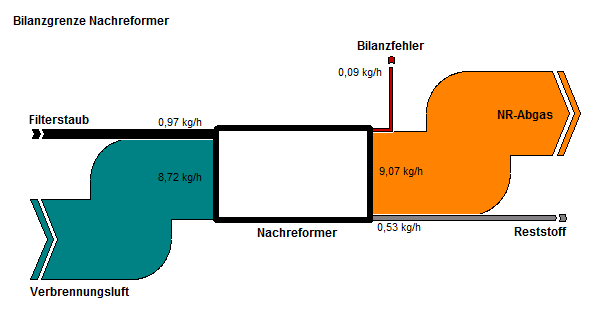

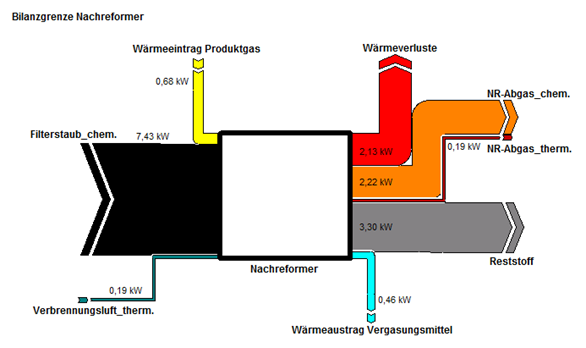

Abbildung 3‑89: Bilanzgrenze Nachreformer 195

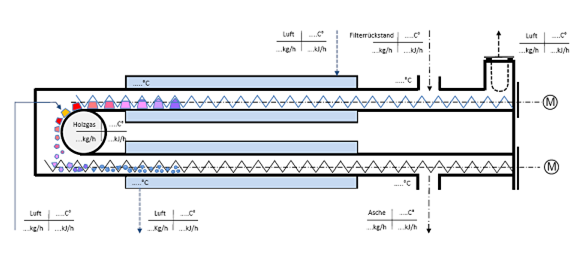

Abbildung 3‑90: vereinfachtes Schema des NR

inkl. der für die Bilanzierung zu betrachtenden Stoffströme (Spanner Re² GmbH,

2014) 195

Abbildung 3‑91: Grafische Darstellung der

Massenbilanzierungsergebnisse des Nachreformer mittels Sankey-Diagramm 197

Abbildung 3‑92: Grafische Darstellung der

energetischen Bilanzierungsergebnisse des NR mittels Sankey-Diagramm 198

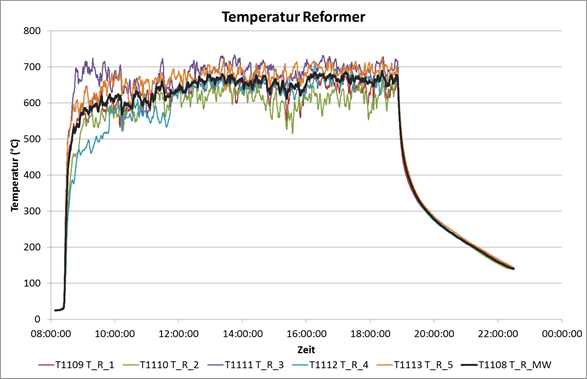

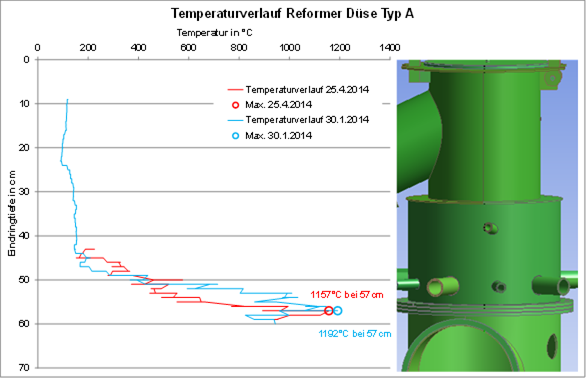

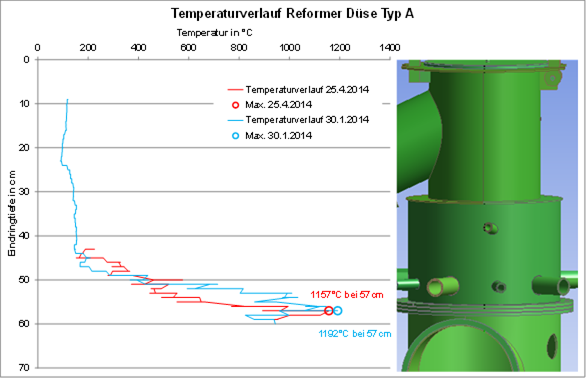

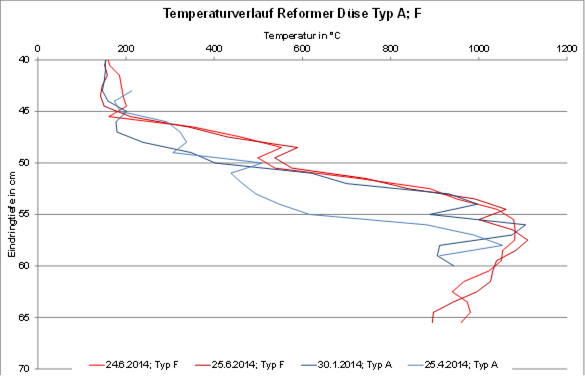

Abbildung 3‑93: Temperaturverlauf Reformer

(Standarddüse) 199

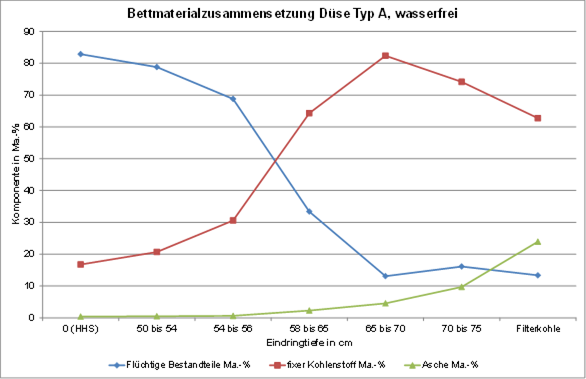

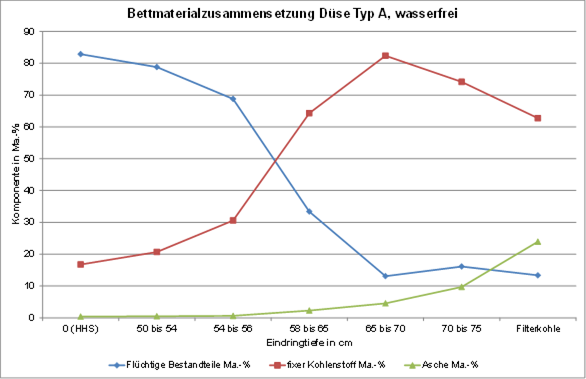

Abbildung 3‑94: Bettmaterialzusammensetzung,

wasserfrei 202

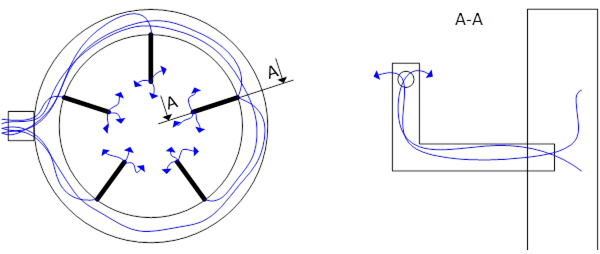

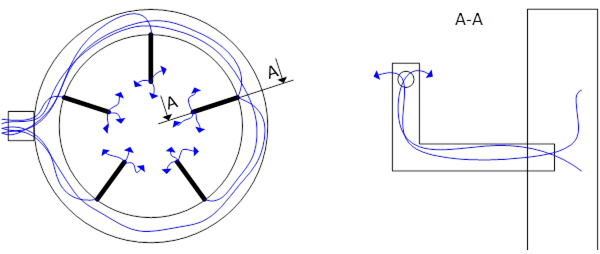

Abbildung 3‑95: Luftdüsengeometrie und

Luftverteilung. 203

Abbildung 3‑96: Vergleich der

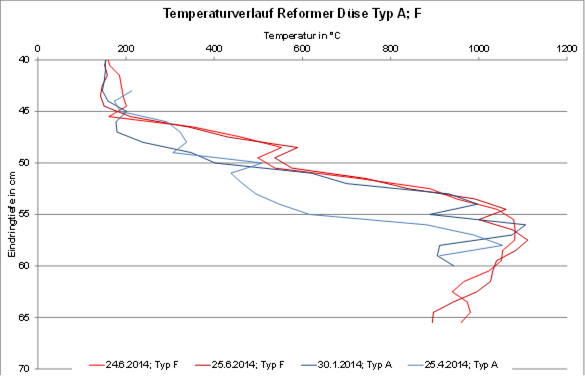

Reformerinnentemperatur Düsen Typ A und Typ F. 205

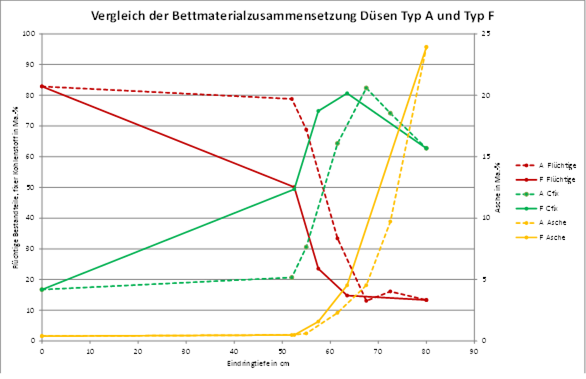

Abbildung 3‑97: Vergleich der

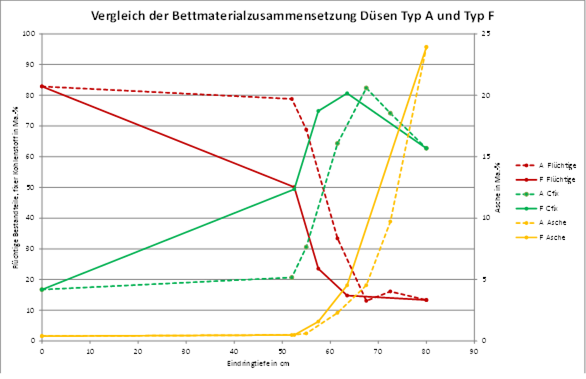

Bettmaterialzusammensetzung Düsen Typ A und Typ F. 206

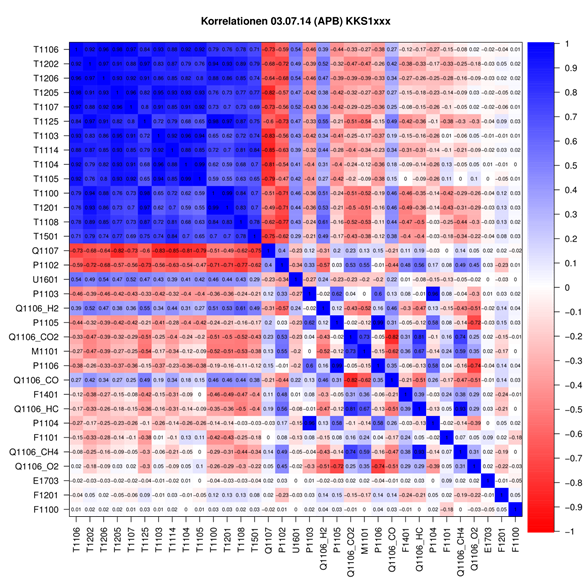

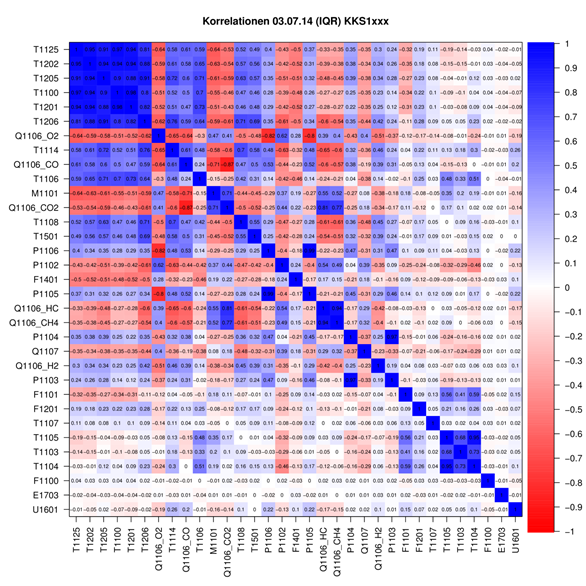

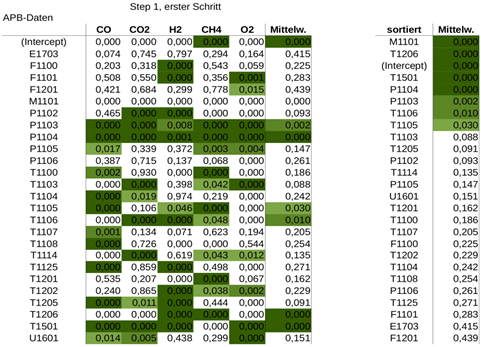

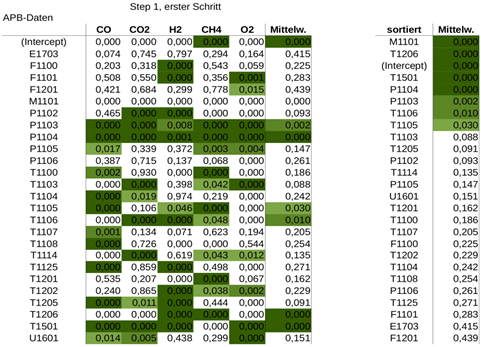

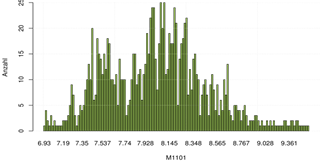

Abbildung 4‑1: Auszug aus einer

bereinigten Datenmatrix mit Visualisierung der Häufigkeiten 209

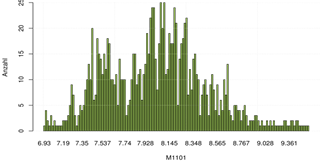

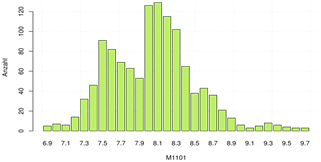

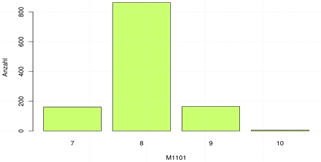

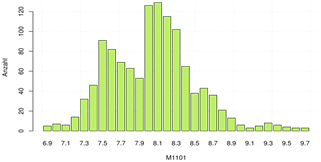

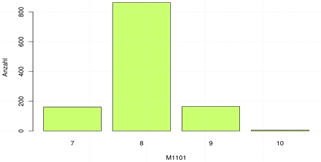

Abbildung 4‑2: M1101.. 211

Abbildung 4‑3: T1206.. 211

Abbildung 4‑4: P1103.. 211

Abbildung 4‑5: F2301.. 211

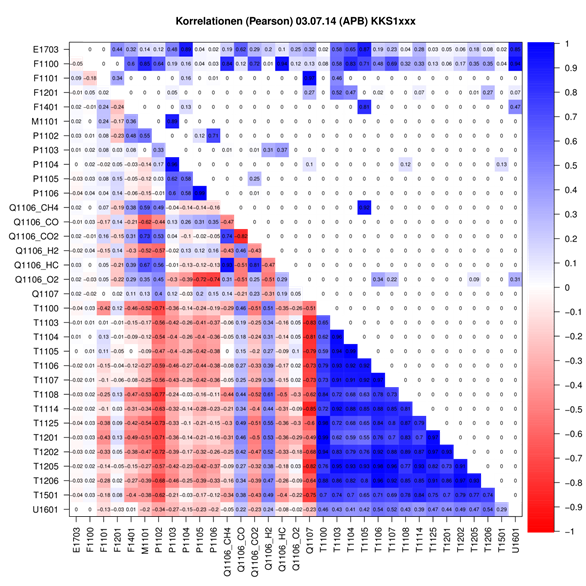

Abbildung 4‑6: rxy

APB-bereinigt, KKS-Sortierung. 214

Abbildung 4‑7: rxy

APB-bereinigt, rxy-Sortierung. 215

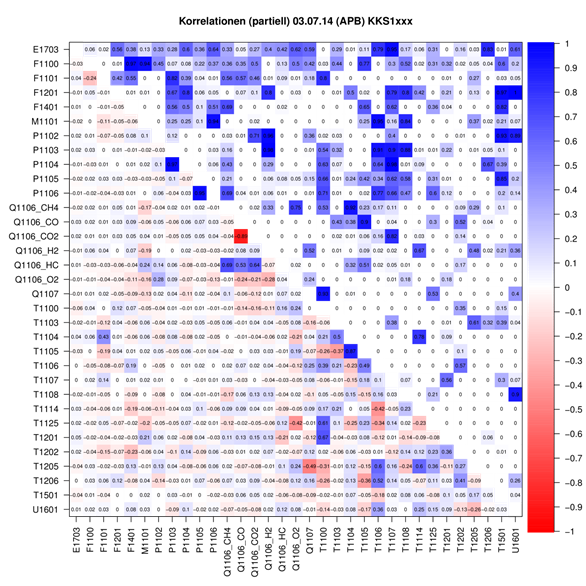

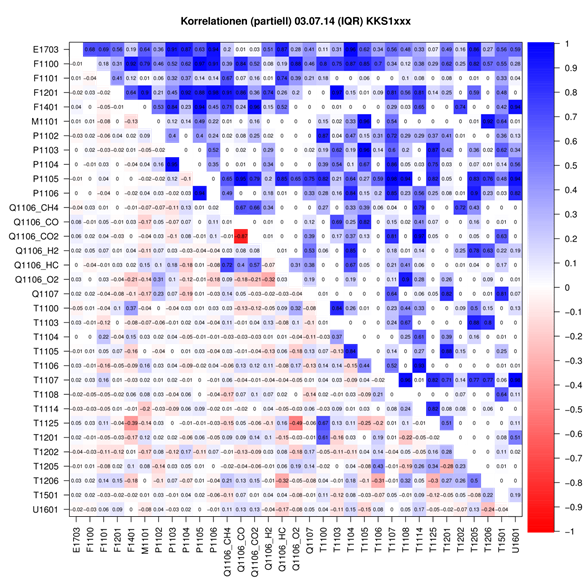

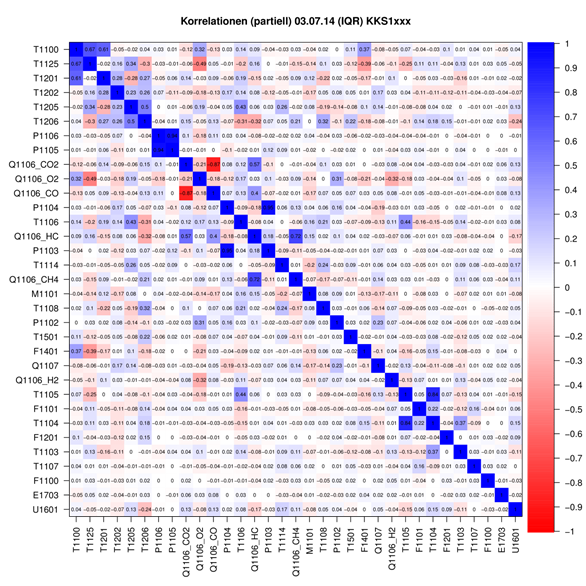

Abbildung 4‑8: rxy;z

APB-bereinigt, KKS-Sortierung. 216

Abbildung 4‑9: rxy;z

APB-bereinigt, rxy-Sortierung. 217

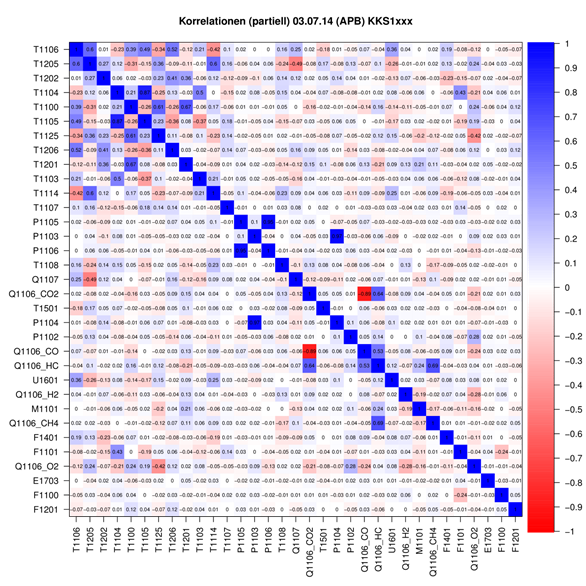

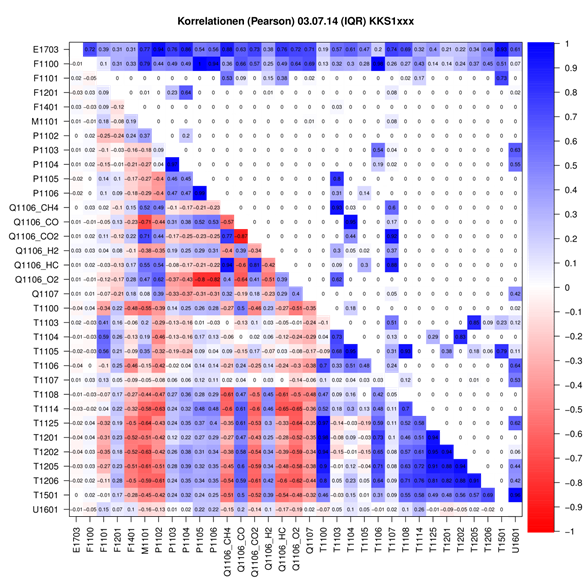

Abbildung 4‑10: rxy

IQR-bereinigt, KKS-Sortierung. 218

Abbildung 4‑11: rxy

IQR-bereinigt, rxy-Sortierung. 219

Abbildung 4‑12: rxy;z

IQR-bereinigt, KKS-Sortierung. 220

Abbildung 4‑13: rxy;z

IQR-bereinigt, rxy-Sortierung. 221

Abbildung 4‑14: APB bereinigt 223

Abbildung 4‑15: IQR bereinigt 223

Abbildung 4‑16: APB bereinigt 223

Abbildung 4‑17: IQR bereinigt 223

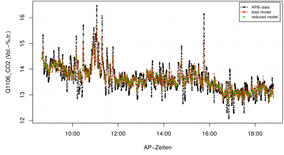

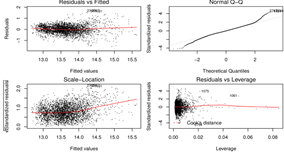

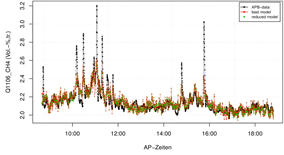

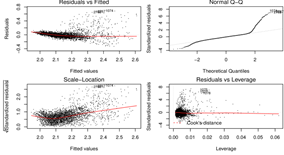

Abbildung 4‑18: lineare Regression von CO ... 224

Abbildung 4‑19: ... mit Modellanalyse. 224

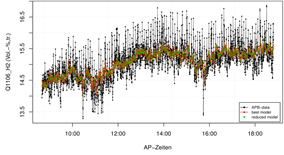

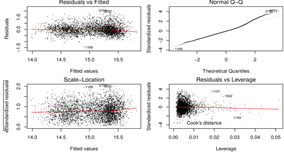

Abbildung 4‑20: lineare

Regression von CO2 ... 225

Abbildung 4‑21: ... mit Modellanalyse. 225

Abbildung 4‑22: lineare Regression von H2 ... 225

Abbildung 4‑23: ... mit Modellanalyse. 225

Abbildung 4‑24: lineare Regression von CH4

... 225

Abbildung 4‑25: ... mit Modellanalyse. 225

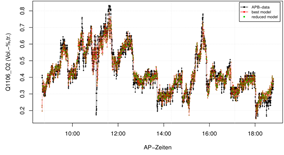

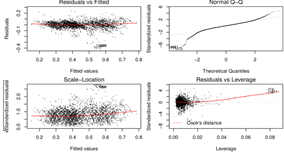

Abbildung 4‑26: lineare Regression von O2 ... 226

Abbildung 4‑27: ... mit Modellanalyse. 226

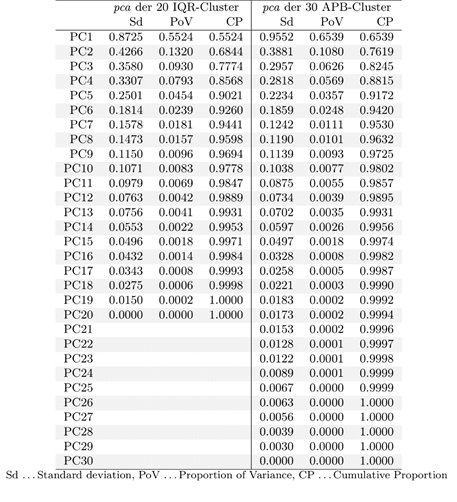

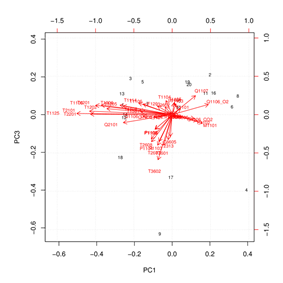

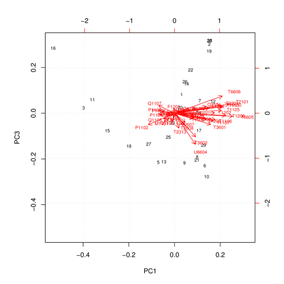

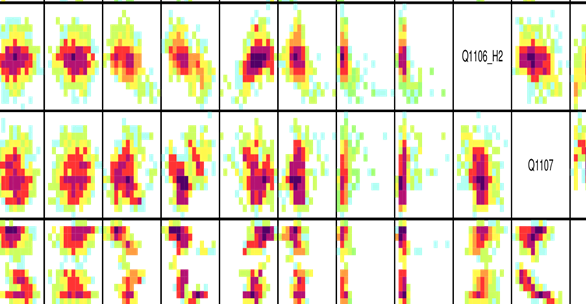

Abbildung 4‑28: IQR choices=c(1,2) 230

Abbildung 4‑29: IQR choices=c(1,3) 230

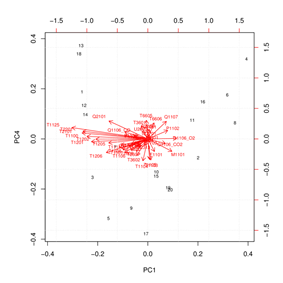

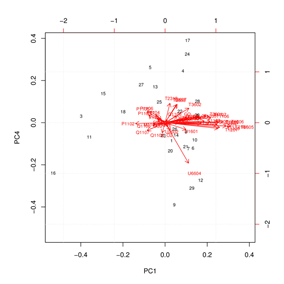

Abbildung 4‑30: IQR choices=c(1,4) 231

Abbildung 4‑31: IQR choices=c(2,3) 231

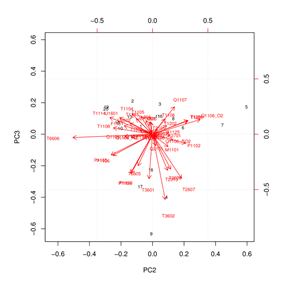

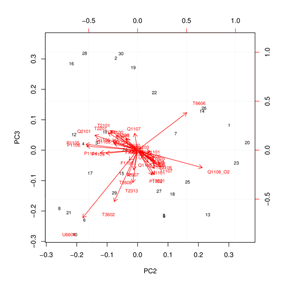

Abbildung 4‑32: APB choices=c(1,2) 232

Abbildung 4‑33: APB choices=c(1,3) 232

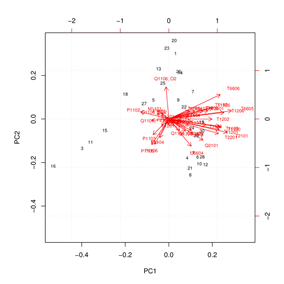

Abbildung 4‑34: APB choices=c(1,4) 232

Abbildung 4‑35: APB choices=c(2,3) 232

Abbildung 4‑36: barplot der Anzahl der

Mitglieder der 155 ... 234

Abbildung 4‑37: ... der 29 ... 234

Abbildung 4‑38: und der 4 Faktorstufen. 235

Abbildung 4‑39: Mittelwerte und

Standardabweichungen der 155. 235

Abbildung 4‑40: ... der 29 ... 236

Abbildung 4‑41: und der 4 Faktorstufen. 236

Abbildung 4‑42: boxplot der 155 ... 237

Abbildung 4‑43: ... der 29 ... 237

Abbildung 4‑44: und der 4 Faktorstufen. 237

Abbildung 4‑45: Dichtefunktionen der

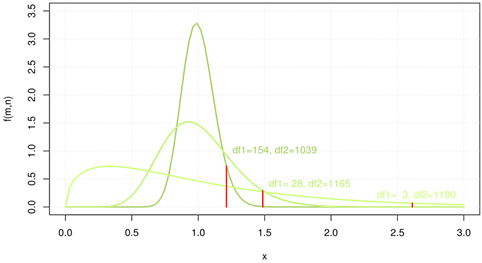

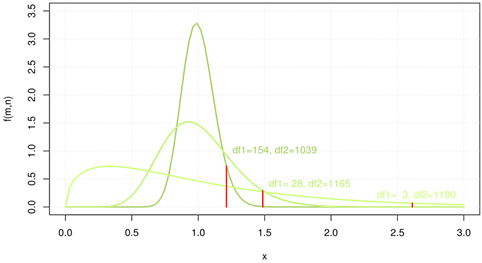

F-Verteilung für die Freiheitsgrade df1 und df2 239

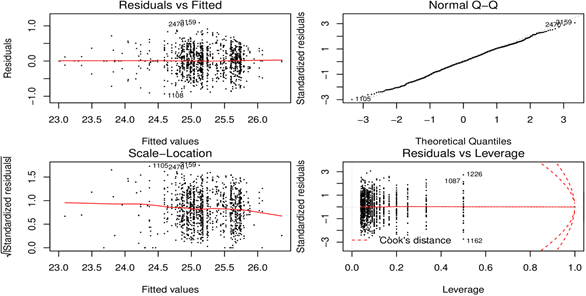

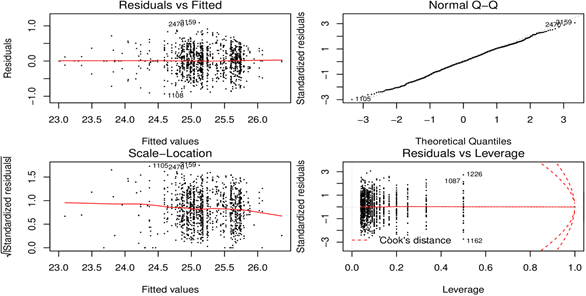

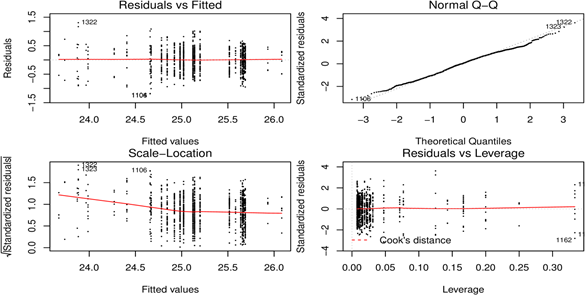

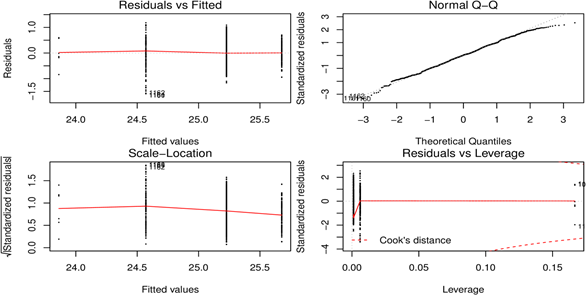

Abbildung 4‑46: Voraussetzungen der 155 ... 240

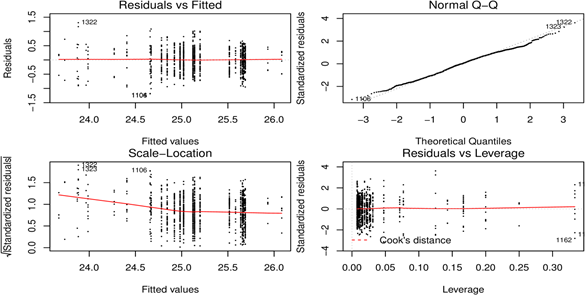

Abbildung 4‑47: ... der 29 ... 241

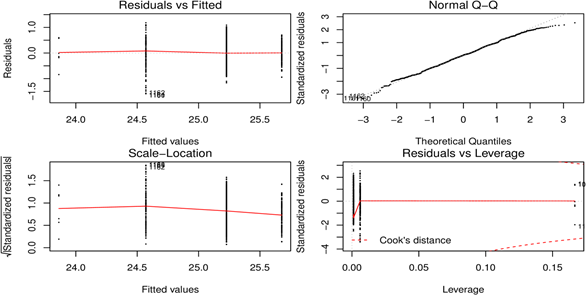

Abbildung 4‑48: und der 4 Faktorstufen. 241

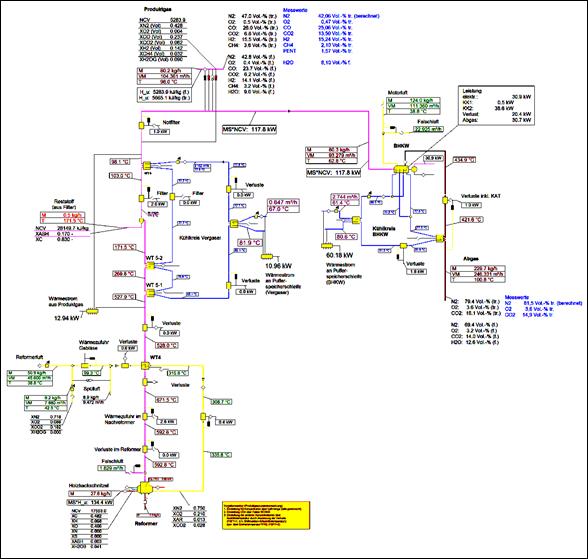

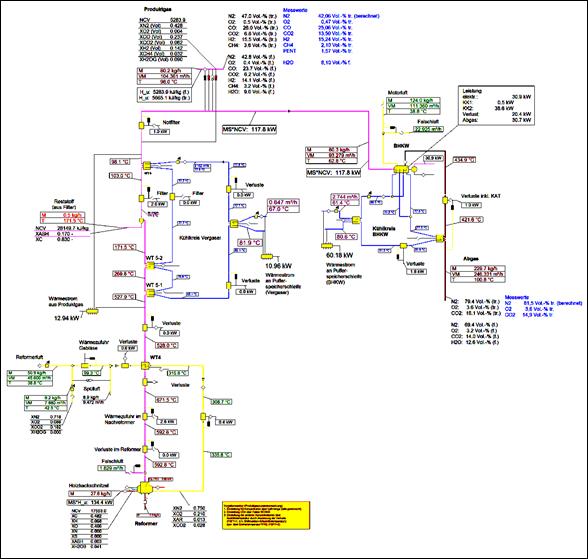

Abbildung 5‑1: Simulationsmodell der

Versuchsanlage in Ebsilon®Professional (Übersicht) 246

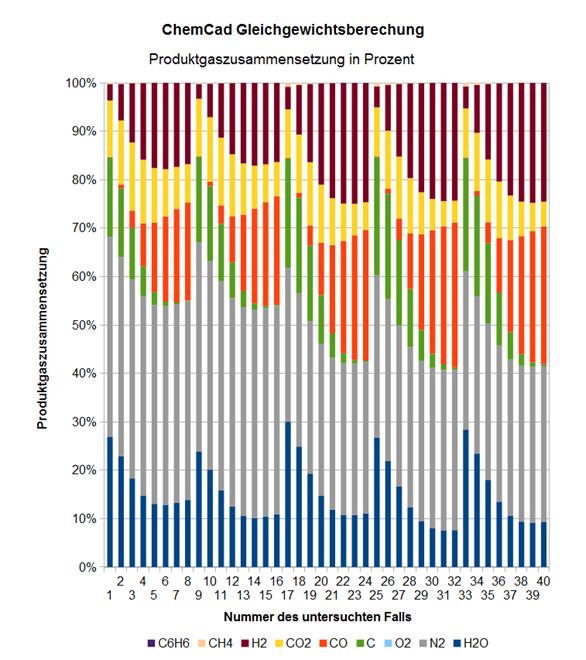

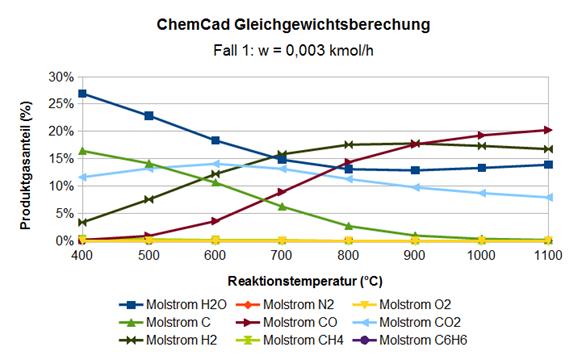

Abbildung 5‑2: Auswirkungen

einer Variation der Reaktionstemperatur auf die Zusammensetzung des

Produktgases 259

Abbildung 5‑3: Produktgaszusammensetzung

in Abhängigkeit von der Reaktionstemperatur zwischen 400 °C und

1100 °C 260

Abbildung 5‑4: Zellenraster mit

Volumensegmenten und Wärmeströmen. 262

Abbildung 5‑5: Rohrquerschnitt

Simulationsmodell 264

Abbildung 5‑6: spezifische Wärmekapazität

(RT70HC) im Schmelzbereich. 266

Abbildung 5‑7: Rohrquerschnitt mit

Monitorpunkten. 266

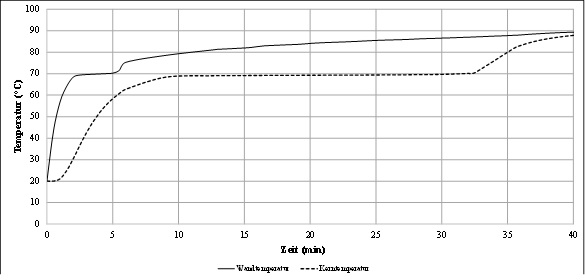

Abbildung 5‑8: PCM-Temperaturverläufe von

Kern- und Wandtemperatur 267

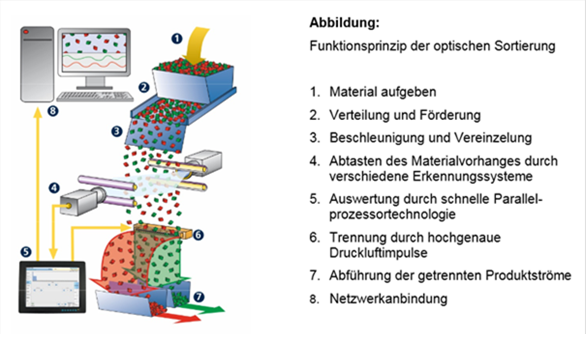

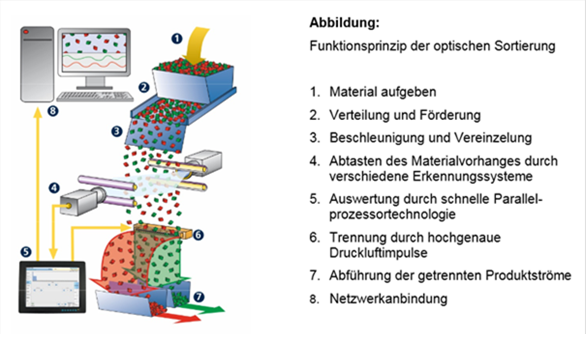

Abbildung 6‑1: Prinzip sensorgestützte

Sortierung (Mogensen GmbH & Co. KG, 2014) 269

Abbildung 6‑2: Defekte Ausförderschnecke

durch verdichtete Holzhackschnitzel 271

Abbildung 6‑3: Verblockung

Hackschnitzelwaage, rechteckiger Auswurftrichter 271

Abbildung 6‑4: Holzhackschnitzelwaage mit

kegligem Auswurftrichter 272

Abbildung 6‑5: Brückenbildung

Kratzkettenförderer 272

Abbildung 6‑6: Siebanalyseergebnisse

Hackgut G30. 275

Abbildung 6‑7: Feinanteilabsiebung. 275

Abbildung 6‑8: Grobkorn in Hackschnitzeln. 276

Abbildung 6‑9: Kunststoffabrieb aus dem

Kratzkettenförderer 277

Abbildung 6‑10: Gewebereste eines Big Bag. 277

Abbildung 6‑11: abgescherte Rostwelle. 278

Abbildung 7‑1: Schaltung für Hallenzuluft,

Hallenabluft und Holztrockner (Sauter-Cumulus GmbH, 2013) 280

Abbildung 7‑2: Schaltung für BHKW,

Vergaser, Kessel, Wirbelschicht, Fernwärme und Rückkühlwerk (Sauter-Cumulus

GmbH, 2013) 281

Abbildung 7‑3: Visualisierung

Gebäudeleittechnik Pufferspeicher (Sauter-Cumulus GmbH, 2013) 282

Abbildung 7‑4: Anlagenvisualisierung mit

LabVIEW™... 283

Abbildung 7‑5: Darstellung Produktgastrend

in LabVIEW™... 284

Abbildung 8‑1: Feierliche Eröffnung

Versuchsstand TCV II am 12.07.2013. 287

Abbildung 8‑2: Herkunft Besucher

Versuchsstand TCV (national) 290

Abbildung 8‑3: Herkunft Besucher

Versuchsstand TCV (international) 291

Tabellenverzeichnis

Tabelle 2‑1: Übersicht der Messtechnik an

der Versuchsanlage TCV I. 62

Tabelle 2‑2: Übersicht der Parameter zur

Bilanzierung von Holzvergaser-BHKW (DBFZ Report Nr. 18, 2013) 66

Tabelle 2‑3: Übersicht der vorhandenen

Messtechnik an den Versuchsanlagen TCV II. 67

Tabelle 2‑4: Übersicht der zusätzlich

installierten Messtechnik an den Versuchsanlagen TCV II 68

Tabelle 2‑5: Übersicht der messbaren

Gaskomponenten. 73

Tabelle 2‑6: Messgenauigkeit der

Produktgaskomponenten. 73

Tabelle 3‑1: Übersicht der durchgeführten

Messfahrten im Teilprojekt TCV.. 79

Tabelle 3‑2: Werteübersicht Messfahrt I

(24.04.2014) mit Paraffinspeicher 83

Tabelle 3‑3: Werteübersicht Messfahrt II

(17.-19.06.2014) Natriumacetatspeicher 83

Tabelle 3‑4: Werteübersicht Messfahrt III

(09.-11.07.2014) Natriumacetatspeicher 83

Tabelle 3‑5: Allgemeine stoffspezifische

Konstanten. 93

Tabelle 3‑6: Stationäre Messwerte der

Trocknungsanlage. 102

Tabelle 3‑7: Stationäre Messwerte des

Vergasers. 103

Tabelle 3‑8: Stationäre Messwerte des

Vergasers (Fortsetzung) 104

Tabelle 3‑9: Stationäre Messwerte des BHKW... 105

Tabelle 3‑10: Stationäre Messwerte des

Vergaser-Kühlkreises. 105

Tabelle 3‑11: Stationäre Messwerte des

BHKW-Kühlkreises. 106

Tabelle 3‑12: Zusammenfassung der wichtigsten

Versuchsdaten vom 13.06.2014 für den stationären Auswertungszeitraum von

12:35 – 15:35 Uhr 113

Tabelle 3‑13: Zusammenfassung der wichtigsten

Versuchsdaten vom 03.07.2014 für den stationären Auswertungszeitraum von

12:15 – 13:15 Uhr 151

Tabelle 3‑14: Massenbilanz des Reformers. 155

Tabelle 3‑15: Stickstoffbilanz des Reformers. 155

Tabelle 3‑16: Massenbilanz des BHKW... 157

Tabelle 3‑17: Sauerstoffbilanz des BHKW

(Motorgas) 157

Tabelle 3‑18: Stickstoffbilanz des BHKW... 158

Tabelle 3‑19: Temperaturkorrektur (Kühlkreis

Vergaser) 160

Tabelle 3‑20: Aufteilung der Wärmeströme

zwischen Produktgasstrecke und Kühlkreis des Vergasers 160

Tabelle 3‑21: Übersicht durchgeführte

Laboranalysen. 163

Tabelle 3‑22: Ergebnisse der Laboranalysen

für den Versuch 03.07.14. 164

Tabelle 3‑23: Ergebnisse und Vergleich der

Siebanalyse HHS. 165

Tabelle 3‑24: Übersicht Schwermetallanalyse

(Methode und Norm) 168

Tabelle 3‑25: Grenzwerte für den Gesamtgehalt

an gelösten Feststoffen gemäß (Deponieverordnung (DepV), 2009) 172

Tabelle 3‑26: Übersicht der notwendigen

Bilanzierungsparameter (in Anlehnung an (DBFZ Report Nr. 18, 2013)) 177

Tabelle 3‑27: In- und Output-Größen der

Biomassetrocknungsanlage. 178

Tabelle 3‑28: Massenbilanz

Biomassetrocknungsanlage. 179

Tabelle 3‑29: Energiebilanz

Biomassetrocknungsanlage. 181

Tabelle 3‑30: Bilanzkennzahlen der

Biomassetrocknungsanlage. 182

Tabelle 3‑31: Massenbilanz

Biomassevergasungsanlage. 183

Tabelle 3‑32: Stoffbilanz Biomassevergasungsanlage. 184

Tabelle 3‑33: Energiebilanz

Biomassevergasungsanlage. 185

Tabelle 3‑34: Bilanzkennzahlen der

Biomassevergasungsanlage. 186

Tabelle 3‑35: Massenbilanz des Reformers. 188

Tabelle 3‑36: Energiebilanz Reformer 189

Tabelle 3‑37: theoretischer

Kaltgaswirkungsgrad. 190

Tabelle 3‑38: Massenbilanz des BHKW... 192

Tabelle 3‑39: Energiebilanz des BHKW... 194

Tabelle 3‑40: NR-Stoffströme. 196

Tabelle 3‑41: Massenbilanz des Nachreformer 196

Tabelle 3‑42: Energiebilanz des Nachreformer 198

Tabelle 3‑43: Zusammensetzung Bettmaterial 201

Tabelle 3‑44: Düsengeometrie. 203

Tabelle 3‑45: Grafische Darstellung der

Düsengeometrien. 204

Tabelle 3‑46: Vergleich der trockenen

Produktgaszusammensetzung bei Variation der Düsentypen A und F 206

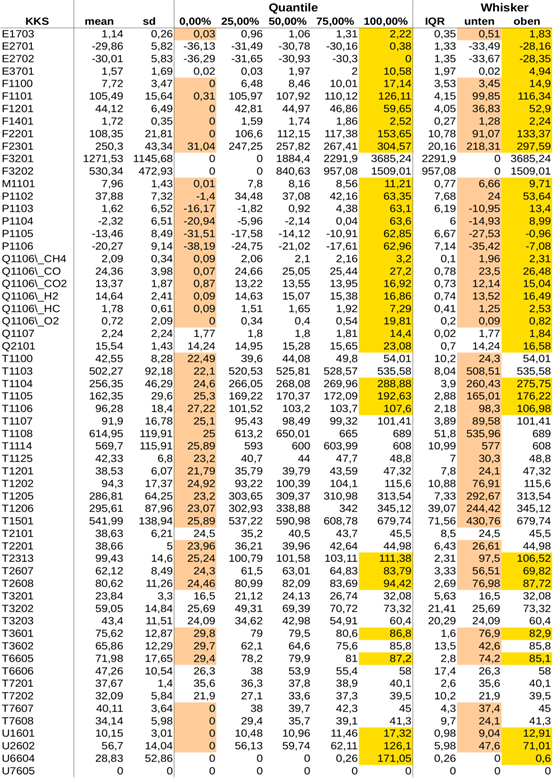

Tabelle 4‑1: Statistische Kenngrößen des

Zeitraums 2014-07-03 08:04:59 CET - 2014-07-03 18:50:09 CET 210

Tabelle 4‑2: Pr(>|t|) best model 227

Tabelle 4‑3: Pr(>|t|) short model 227

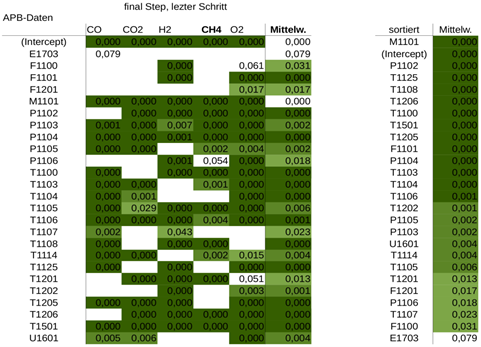

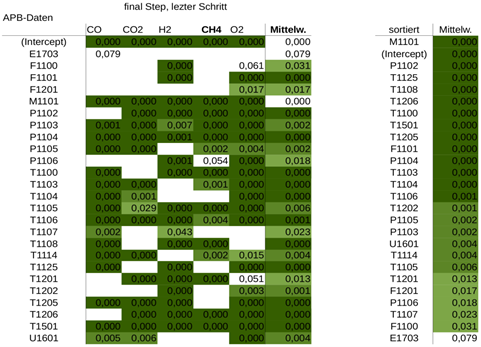

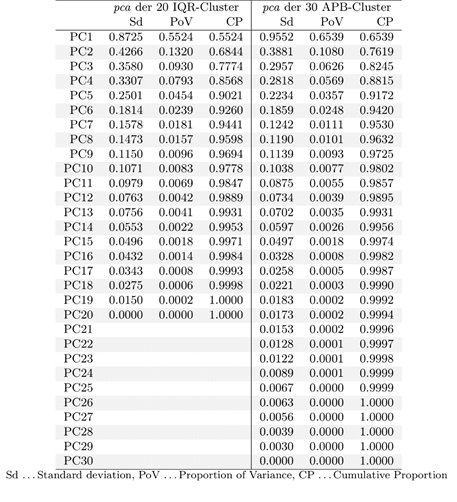

Tabelle 4‑4: Wichtigkeit der

Hauptkomponenten für den geclusterten IQR- bzw. APB-Datensatz 229

Tabelle 4‑5: Pr(>|t|) einseitige

ANOVA.. 243

Tabelle 5‑1: Parameter von Vergaser und

Produktgas mit Kühlkreis und Pufferspeicherschleife 248

Tabelle 5‑2: Parameter von BHKW und Abgas

mit Kühlkreis und Pufferspeicherschleife. 249

Tabelle 5‑3: Massenbilanz

Biomassevergasungsanlage. 251

Tabelle 5‑4: Stoffbilanz

Biomassevergasungsanlage (aus Messwert/Simulation) 251

Tabelle 5‑5: Bilanzierung

Biomassevergasungsanlage (Vergaser und BHKW) 252

Tabelle 5‑6: Bilanzkennzahlen der

Biomassevergasungsanlage. 253

Tabelle 5‑7: Vorgabewerte

Simulation. 264

Tabelle 6‑1: Übersicht Störstoffe im

Brennstoffstrom.. 270

Tabelle 6‑2: Klassifizierung von Hackgut

nach (ÖNORM M 7133, 1998) 274

Tabelle 8‑1: Übersicht studentischer

Arbeiten im Teilprojekt TCV.. 285

Tabelle 8‑2: Übersicht der

Anlagenführungen für das Projekt TCV.. 288

Abkürzungsverzeichnis

|

AG

|

Abgas (BHKW)

|

KKS

|

Kraftwerk-Kennzeichensystem

|

|

BHKW

|

Blockheizkraftwerk

|

KWK

|

Kraft-Wärme-Kopplung

|

|

BK

|

Brennkammer

|

LKS

|

Latentkältespeicher

|

|

C

|

elektrische Leitfähigkeit

|

LWS

|

Latentwärmespeicher

|

|

C

|

Kohlenstoff

|

M

|

Motor

|

|

CAD

|

Computer-aided design

|

M

|

Feuchte/Wassergehalt (KKS)

|

|

CFD

|

Computational Fluid Dynamics

|

MG

|

Motorgas (Gemisch aus Produktgas und

Motorluft)

|

|

CO

|

Kohlenstoffmonoxid

|

ML

|

Motorluft

|

|

CO2

|

Kohlenstoffdioxid

|

MS

|

Massenstrom

|

|

CH4

|

Methan

|

MW

|

Mittelwert

|

|

DBFZ

|

Deutsches Biomasseforschungszentrum

|

N

|

elementarer Stickstoff

|

|

DIN

|

Deutsches Institut für Normung e.V.

|

N2

|

Stickstoff

|

|

DOE

|

Design of Experiment

|

n.b.

|

nicht bekannt

|

|

dp

|

Differenzdruck

|

NF

|

Notfilter (Produktgasstrecke)

|

|

EPA

|

US-Environmental

Protection Agency

|

NIR

|

Nahinfrarotspektroskopie

|

|

F

|

Filter (Produktgasstrecke)

|

NOx

|

Stickoxide

|

|

F

|

Volumenstrom (KKS)

|

NR

|

Nachreformer

|

|

FW

|

Fernwärme

|

O

|

elementarer Sauerstoff

|

|

H

|

elementarer Wasserstoff

|

O2

|

Sauerstoff

|

|

H2

|

Wasserstoff

|

P

|

Druck (KKS)

|

|

H2O

|

Wasser

|

PAK

|

Polyzyklische aromatische

Kohlenwasserstoffe

|

|

HC

|

langkettige Kohlenwasserstoffe

|

PCM

|

Phase Change Material

|

|

HHS

|

Holzhackschnitzel

|

PG

|

Produktgas

|

|

HSZG

|

Hochschule Zittau/Görlitz

|

PN

|

Probenahme

|

|

HVG

|

Holzvergaser (Vergaser)

|

PTB

|

Physikalisch-Technische Bundesanstalt (Zeitserver)

|

|

KAT

|

Katalysator (Abgasbehandlung)

|

RME

|

Rapsmethylester

|

|

Q

|

Zusammensetzung (KKS)

|

RL

|

Reformerluft

|

|

R

|

Reformer

|

R&I

|

Rohrleitungs- und Instrumentenfließschema

|

|

RWTH

|

Rheinisch-Westfälische Technische

Hochschule

|

|

|

|

S

|

Schwefel

|

|

|

|

SL

|

Spülluft (Abgas des Nachreformers)

|

|

|

|

T

|

Temperatur (KKS)

|

|

|

|

TCV

|

Thermochemisches Versuchsfeld

|

|

|

|

U

|

thermische Leistung (KKS)

|

|

|

|

VDI

|

Verein Deutscher Ingenieure

|

|

|

|

VS

|

Volumenstrom

|

|

|

|

wf

|

wasserfrei

|

|

|

|

WT

|

Wärmeübertrager (Wärmetauscher)

|

|

|

|

ZIM

|

Zentrale Innovationsprogramm Mittelstand

|

|

|

|

ZKWL

|

Zittauer Kraftwerkslabor

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

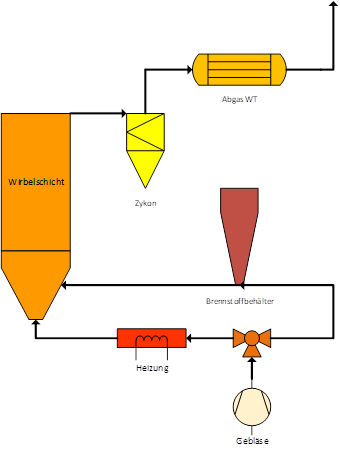

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

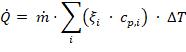

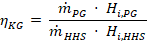

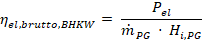

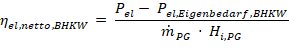

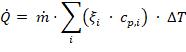

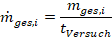

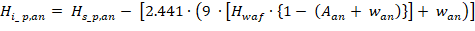

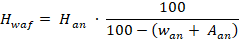

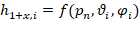

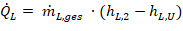

|

|

|

|

Holzverstromung im Leistungsbereich um oder unter 100 kWel

wird von Kommunen, Gewerbe und Privatpersonen nachgefragt. Die hocheffiziente

energetische Nutzung von Holz und holzartigen Energierohstoffen in kleinen

Anlagen steht jedoch erst am Beginn der Entwicklung. Erste Ansätze zur

Marktfähigkeit deuten sich seit 2009 an. Die Hochschule Zittau/Görlitz (HSZG) arbeitet

mit dem bisher erfolgreichsten industriellen Anbieter zusammen, um neue

Entwicklungsziele anzustreben, insbesondere den Betrieb ohne Beaufsichtigung,

eine Wirkungsgradsteigerung sowie eine Erweiterung des Brennstoffbandes.

Das Projekt „Thermochemisches Versuchsfeld“ (TCV) hat zum

Ziel, Wissen für die effiziente Gestaltung und Nutzung von dezentralen Wärme-

und Stromversorgungseinrichtungen auf der Basis von Biomasse als

Energierohstoff zu generieren. Der Fokus liegt dabei auf Holz und holzartigen

Energierohstoffen und den primär zu beherrschenden thermochemischen

Konversionsverfahren. In diesem Zusammenhang spielen in der flexiblen

praktischen Anwendung kurzzeitige Speichermöglichkeiten für Heizwärme und

Klimatisierungskälte eine große und zunehmend bedeutsame Rolle. Dazu gehören

Latentwärmespeicher und Latentkältespeicher verschiedener Ausführungsarten.

Projektschwerpunkt ist es folglich, mit Hilfe von

Versuchsanlagen das Verhalten von Einzelkomponenten (Trockner, Vergaser, BHKW, sensibler

Wärmespeicher, Latentwärme/-kältespeicher) im System und das Systemverhalten

inklusive der Quer- und Rückkopplungen zu untersuchen und zu analysieren. Dies

soll dazu führen, dass der Wirtschaft Wissen bereitgestellt wird, mit dessen

Hilfe die Technologie weiterentwickelt wird.

Fachlich beziehen sich die wissenschaftlichen Aktivitäten

auf das Zusammenführen ausgeprägter wissenschaftlicher Methodiken im Bereich

der Berechnung zeitlich veränderlicher (also dynamischer bzw. instationärer)

thermochemischer Prozesse mit der für Fachhochschulen typischen Praxisnähe. So

wird die Untersuchung der eigentlichen thermochemischen Konversion flankiert

durch Untersuchungen zur effizienten technischen Brennstofftrocknung und zur

zeitlichen Speicherung von Klimakälte und Heizwärme. Alle drei hier genannten

flankierenden Prozesse müssen im Zusammenspiel mit der eigentlichen Verstromung

besser als bisher beherrscht werden, um die Flexibilität gegenüber schwankenden

elektrischen Netzanforderungen zu verbessern.

Der im Rahmen des Projektes erreichte Arbeitsstand (12/2014)

kann wie folgt beschrieben werden. Der Aufbau und die Inbetriebnahme der

Anlagen wurden abgeschlossen. Seit Juli 2013 laufen Versuchsreihen. Es konnten

viele Detailprobleme auf dem Weg zu einer umfassenden Untersuchung des

Systemverhaltens unter Hochschulbedingungen gelöst werden. Auf dem Weg zu einem

umfassenden Verständnis der thermochemischen und physikalischen Vorgänge hat

sich auf Basis der umfangreichen Ausrüstung und der systematischen

Herangehensweise herausgestellt, dass der Handlungsbedarf im Bereich der

Erfassung permanenter Stoff- und Energieströme und ihrer Charakteristik noch

größer ist als erwartet. Deshalb wurde diesem Teilaufgabenbereich verstärkte

Aufmerksamkeit gewidmet.

Durch die besonderen Möglichkeiten des Projektes bezüglich

der Erfassung großer Mengen redundanter Daten ist besonderer Handlungsbedarf

bei der Validierung von Daten für die Bilanzierung von

energieverfahrenstechnischen Anlagen identifiziert worden. Die Gefahr, trotz

funktionierender Sensorik und Messdatenerfassung, falsche Werte in Berechnungen

zu übernehmen, wurde durch die konsequente Anwendung der Bilanzierungsmethodik

transparent gemacht. Dieses Ergebnis fließt unmittelbar in die

Weiterentwicklung der Technologie ein.

Durch das Projekt konnte die Forschungsinfrastruktur in der

Region so weiterentwickelt werden, dass Anziehungskraft auf unternehmerische

Aktivitäten ausgeübt wird. Inzwischen gibt es zwei weitere Betreiber von

holzgefeuerten kleinen Kraft-Wärme-Kopplung-(KWK)-Anlagen im Landkreis Görlitz,

mit denen sich ebenfalls Kooperationen entwickelt haben. Die HSZG ist als

Kompetenzträger im Bereich Strom- und Wärmeerzeuger stärker sichtbar geworden.

Weiterhin stoßen die neuen Möglichkeiten der experimentellen

Infrastruktur und Versuchstechnik auf Interesse bei Stadtwerken und

Regionalversorgern.

Aus der Mitgliedschaft der HSZG im ZIM-Netzwerk „Holzstrom“ haben sich

eine Reihe von fachlichen Konsultationen und Kooperationen ergeben (Spanner Re2

GmbH, AixEnviro GmbH Aachen, Entrade AG, Institut TEER der RWTH Aachen,

Fraunhofer Institut UMSICHT Oberhausen).

Die Versuchsanlagen des TCV unterteilen sich aufgrund ihrer

Versuchsziele in zwei Teilanlagen.Die Teilanlage TCV I befasst sich mit

der Wärme- und Kältespeicherung in Speichern, deren Speicherwirkung im

Phasenübergang fest/flüssig bzw. flüssig/fest liegt.Die Teilanlage TCV II

befasst sich mit der Konditionierung und der thermochemischen Umwandlung

biogener Festbrennstoffe in ein brennbares Gas und dessen direkte Nutzung in

einem Blockheizkraftwerk (BHKW) zur Bereitstellung von Wärme und Strom.

Aufgrund der benötigten Stellflächen war es nicht möglich,

beide Teilanlagen am Standort des Zittauer Kraftwerkslabor, Friedensstraße

Zittau, zu integrieren. Aus diesem Grund wurde nur die Versuchsanlage TCV I

an der Friedensstraße aufgebaut. Die Versuchsanlage TCV II wurde in einer

leerstehenden Bestandsimmobilie der HSZG (Laborkomplex ZVII b, Pistoiaer

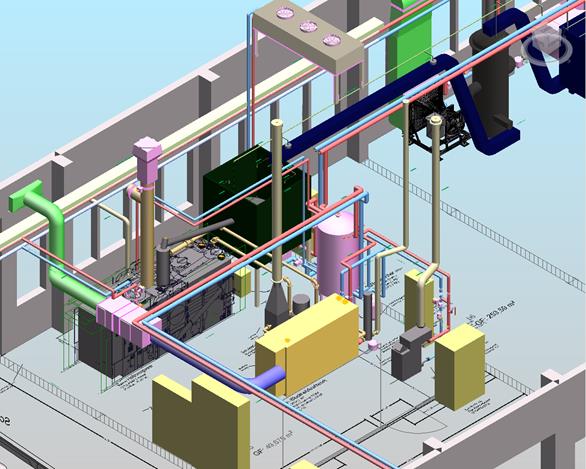

Weg, Zittau) installiert.Die Integration der Versuchsanlage in den

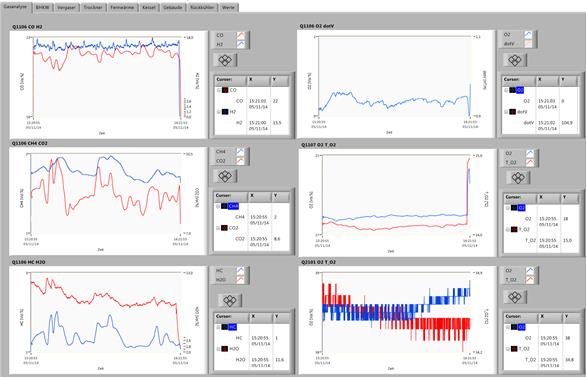

Hallenkomplex ZVII b ist in Abbildung 2‑1 dargestellt. Das Bild

entstammt einer früheren Planungsphase, weshalb die erst im letzten Projektjahr

errichteten Anlagen (Interimsversuchsstand zur Wärmespeicherung;

Wirbelschichtanlage; Wärmerückgewinnungseinheit) nicht mit in der

Planungszeichnung enthalten sind. Die Laborfläche beträgt ca. 500 m2.

Abbildung 2‑1: 3D-Ansicht Versuchskomplex

TCV II, Standort ZVII b (Ingenieurbüro GENOM, 2013)

Die Versuchsanlage TCV II umfasst folgende

Hauptkomponenten:

·

Vollautomatische Holztrocknungsanlage

·

Thermochemische Gaserzeugung, Gasreinigung und BHKW

·

Wirbelschichtverbrennungsanlage

·

Wärmemanagement inkl. komplexer Leittechnik

Der TCV I-Interimsversuchsstandes

dient der Erprobung einzelner Versuchskomponenten sowie der Entwicklung von

verschiedenen Versuchsplänen. Dieser Versuchsstand benötigt nicht die gesamte

Peripherie des Hauptversuches, sondern lediglich einige Komponenten davon.

Aufgebaut wurde der Versuchsstand

in Halle 7 des Laborhallenkomplexes Z VII b. Da in dieser Halle auch der

Brennstoff des zweiten Teils des Thermochemischen Versuchsstandes lagert, wurde

als Staubschutz eine Messkabine inklusive eines entsprechenden Stromanschlusses

zum Betreiber der Versuchsanlage gebaut.

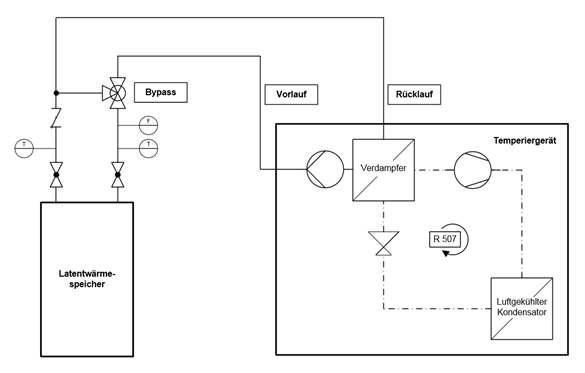

Neben der Elektroinstallation ist

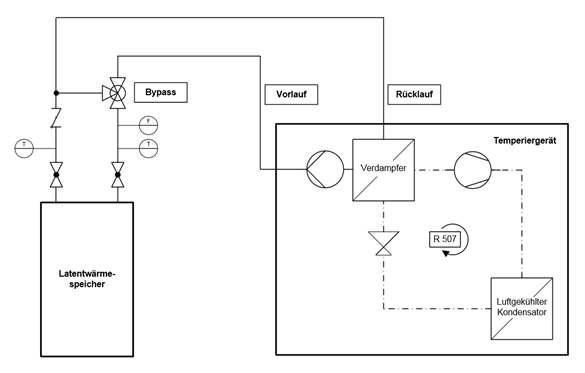

das Temperiergerät (vgl. Abbildung

2‑2) ein wesentlicher Bestandteil der Anlage.

Mit Hilfe dessen kann das Wärmeträgermedium im Bereich von ‑20…100 °C

bereitgestellt werden. Speziell der untere Temperaturbereich stellt an das Wärmeträgerfluid

besondere Anforderungen. Eingesetzt wird Wasser, dem gegen das Einfrieren ein

Kühlmittel (Glykol) zugesetzt wird. Durch die Zumischung von Glykol sinken die

Wärmekapazität sowie die Wärmeleitfähigkeit des Gemisches im Vergleich zu

Wasser. Die Senkung der beiden Stoffwerte kann durch eine Erhöhung des

Wärmeträgermassenstromes adäquat ausgeglichen werden. Das Temperiergerät ist

mit einer Heizleistung von 30 kW und einer Kälteleistung von 15 kW

(bei 0°C) bzw. 3,7 kW (bei ‑20°C) ausgewiesen, wobei die

Kondensation des Kältemittels luftgekühlt erfolgt. Das Wärmeträgermedium kann

mit einer integrierten Umwälzpumpe auf einen maximalen Förderdruck von

4,7 bar, bei einer Förderleistung von 210 l/min, gebracht werden.

Durch die Möglichkeit von Heizen und Kühlen mit diesem Temperiergerät, ist für

den Versuchsstand ein Höchstmaß an Flexibilität bei zugleich maximalen

Leistungsparametern sichergestellt.

Abbildung 2‑2: Temperiergerät Unichiller

Fa. Huber

Weitere Bestandteile des Interimsversuchsstandes bilden zwei

Latentwärmespeicher (vgl. Abbildung 2‑3) die zeitlich versetzt

Aufstellung fanden. Der mit Paraffin gefüllte Kunststoffbehälter der Firma

Panda Umwelttechnik wurde hochschulintern für dieses Projekt zur Verfügung

gestellt. Der mit 1280 l Paraffin gefüllte Behälter weist nach

Herstellerangaben eine Speicherkapazität von 398 kWh (zwischen

5…98 °C) auf. Die Wärmeübertragung wird durch einen harfenförmig

aufgebauten Kunststoffwärmeübertrager innerhalb der Speichermasse realisiert.

Der zweite Latentspeicher wurde ebenfalls hochschulintern für diesen Versuch

bereitgestellt. Dieser aus Edelstahl gefertigte Speicher stammt von der Firma

Alfred Schneider GmbH und ist mit 1015 kg Natriumacetat gefüllt. Ein

Wärmetauscher aus Kupfer, der ebenfalls direkt vom Wärmeträger durchströmt

wird, soll einen optimalen Wärmeübergang an die Speichermasse garantieren. Im Temperaturbereich

von 40…100 °C beträgt die Speicherkapazität laut Herstellerangaben

122 kWh.

Abbildung

2‑3: Paraffinspeicher (links), Natriumacetatspeicher

(rechts) ohne Isolierung

Das Bindeglied zwischen

Temperiergerät und Speicher stellt die hydraulische Verschaltung dar (vgl. Abbildung 2‑4). Mit Hilfe einer Bypass-Schaltung kann

der Volumenstrom des Wärmeträgermediums, welches durch den Speicher strömt,

geregelt werden. Des Weiteren dient das Rohrsystem zur Aufnahme der

Messsensorik (Volumenstrom- Temperatur- und Druckmessung). Die

Verrohrungen sowie die flexiblen Anschlussleitungen, welche Schwingungen der

einzelnen Komponenten entkoppeln, sind in der Rohrnennweite DN 32 ausgeführt.

Da die Messwertaufnahme unmittelbar an den Wärmespeichern erfolgt und somit

eine genaue Bilanzierung möglich ist, wurde auf eine Isolierung zur

Kostenersparnis verzichtet.

Für das Umwälzen des Wärmeträgermediums steht innerhalb des

Temperiergerätes eine ausreichend dimensionierte Pumpe zur Verfügung. Das

mobile Ständerwerk, an dem die Verrohrung installiert ist, wurde aus

Stahl-Systemprofilen gefertigt. Diese bieten ein höchstes Maß an flexibler

Gestaltung des konstruktiven Versuchsaufbaus und sind beliebig erweiterbar.

Abbildung

2‑4: Hydraulische Verschaltung zwischen Temperiergerät (im

Hintergrund) und Paraffinspeicher mit Temperatursensorik

Zusammenfassend ist in Abbildung 2‑5 ein vereinfachtes Rohrleitungs- und

Instrumentenfließschema des Interimsversuchsstandes dargestellt. Geregelt wird

der Volumenstrom durch das Bypass-Ventil, welches als elektrisch ansteuerbares

Mischventil (0…10 V) ausgeführt ist. Die Verarbeitung und Speicherung der

Messwerte von Temperatur und Volumenstrom erfolgte durch das Messwerterfassungssystem

des benachbarten Versuchsstandes TCV II.

Abbildung

2‑5: R&I-Fließschema Interimsversuchsstand Halle ZVII b7

Mit Hilfe dieses Versuchsstandes konnte der grundsätzlich

geplante Versuchsaufbau konstruktiv und praxisbezogen getestet werden. Die

Installation und Positionierung der Messwertaufnahme spielt ebenfalls eine

wichtige Rolle.

Alle festgestellten konstruktiven und messtechnischen

Verbesserungsmöglichkeiten gingen anhand der Auswertung der Messergebnisse in

die Planung des Hauptversuchstandes mit ein. Des Weiteren gaben die Messfahrten

mit diesem Versuchsaufbau Auskunft über die Speicherkapazität, Lade- und

Entladeleistung sowie einen zeitlichen Überblick über die einzelnen Lade- und

Entladezyklen des jeweiligen Wärmespeichers. Mit den Ergebnissen dieser

Messungen konnten erste Vergleiche mit dem angegebenen Leistungsparameter des

Herstellers angestellt werden.

Der Hauptversuchsstand dient zur detaillierten Untersuchung

von Wärme- und Kältespeichern hinsichtlich ihres dynamischen Verhaltens, ihrer

Leistungsfähigkeit sowie Zyklenstabilität.

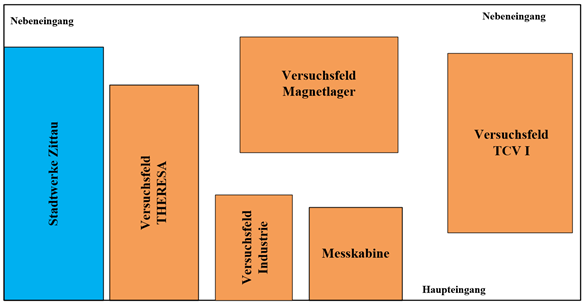

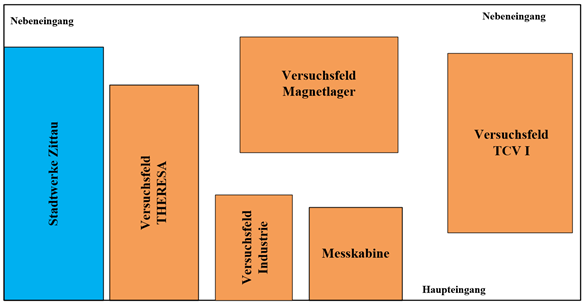

Als Teil eines Verbundes von insgesamt vier Versuchsständen

kommt der Hauptversuchsstand TCV I innerhalb des Zittauer Kraftwerkslabors

zur Aufstellung. Dieses Labor befindet auf dem Grundstück der Zittauer

Stadtwerke, unweit entfernt der Hochschule Zittau/Görlitz. Innerhalb des

Kraftwerkslabors gibt es zwei Ebenen, das Kellergeschoss sowie das Erdgeschoss.

Der Versuchsstand TCV I befindet sich im rechten Abschnitt des

Erdgeschosses, direkt neben dem Haupteingang (vgl. Abbildung

2‑6).

Abbildung

2‑6: Aufstellungsplan aller Versuchsstände im Zittauer

Kraftwerkslabor (Erdgeschoss)

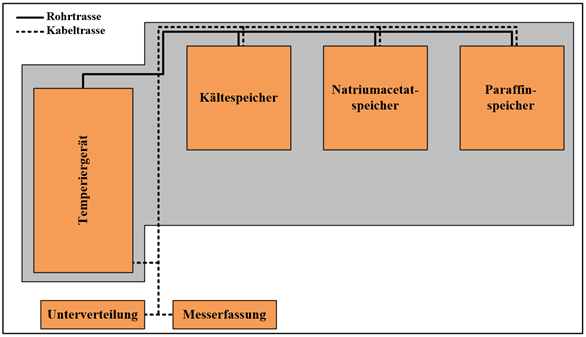

Im Bereich des Versuchsstandes TCV I sind keine

umfassenden Bodensanierungsmaßnahmen vorgenommen worden. Dieser Tatsache geschuldet

mussten, begrenzt durch die maximale Bodenbelastung von 200 kg/m²,

Lastverteilungsplatten verlegt werden. In einer schematischen Übersicht des

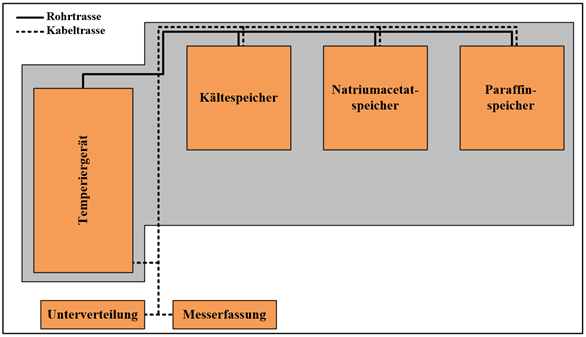

Versuchstandes (vgl. Abbildung 2‑7) sind die Bereiche der

Lastverteilungsplatten grau hinterlegt. Auf diesen Platten findet der gesamte

Hauptversuchsstand seine Aufstellung. Hydraulisch ist jeder Speicher mit dem

Temperiergerät über eine Rohrtrasse verbunden. Für elektrische Anschlüsse und

Messleitungen steht eine eigene Kabeltrasse zur Verfügung. Die elektrische

Unterverteilung sowie ein Schrank für die Messwerterfassung sind am Rand des

Versuchsstandes positioniert.

Abbildung 2‑7: Schematischer Aufstellungsplan TCV I innerhalb des Zittauer

Kraftwerkslabors

Mit dem Aufbau des Hauptversuchsstandes wurde der

Interimsversuchsstand abgebaut. Der Großteil der Peripherie, Verrohrungen,

Ständerwerk und Sensorik fanden aufgrund der flexiblen Ausführungen jedoch am

Standort des Zittauer Kraftwerkslabor neue Verwendung.

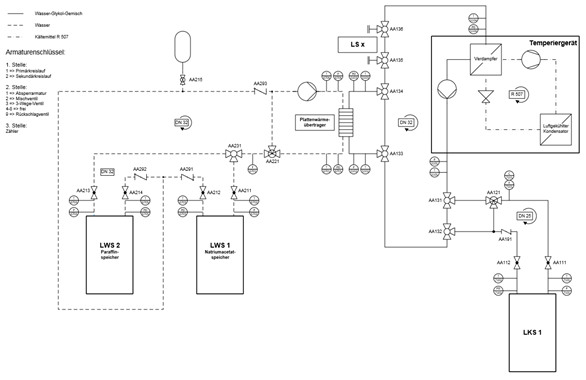

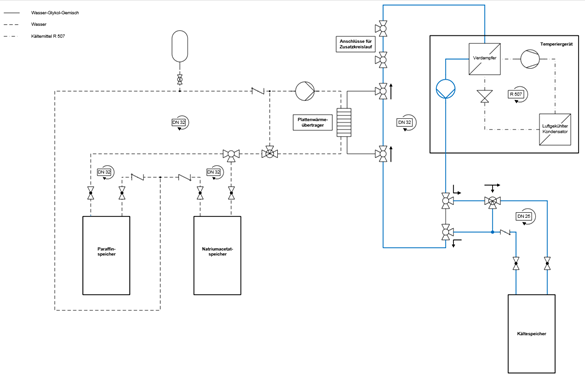

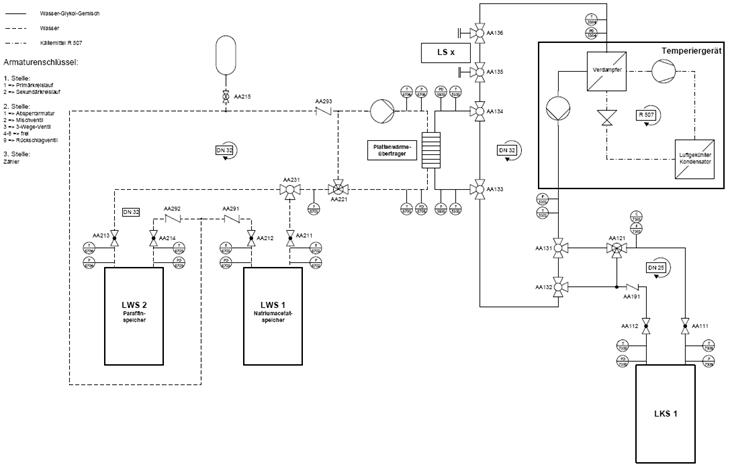

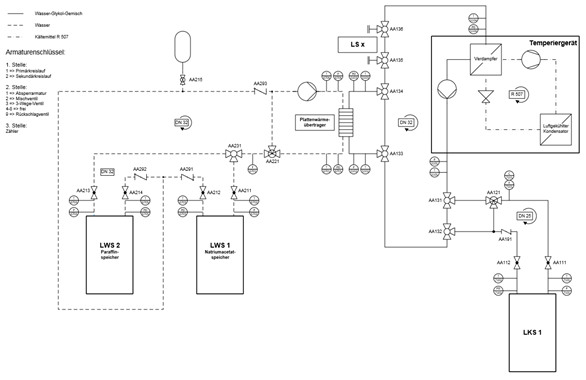

In Abbildung 2‑8 ist ein Rohrleitungs- und

Instrumentenfließschema des Hauptversuchsstandes ersichtlich. Folgende

Informationen können aus diesem Schema entnommen werden:

·

Übersicht Hauptkomponenten (Temperiergerät, Wärme- und

Kältespeicher)

·

Positionierung von Ventilen, Hähnen und Absperrarmaturen

·

Lage des Wärmeübertragers, des Ausdehnungsgefäßes sowie der

Umwälzpumpen

·

Medienverläufe und Rohrnennweiten

·

Messstellenübersicht mit Nummerierung

Abbildung 2‑8: R&I-Schaltbild des

Hauptversuchsstandes TCV I

Innerhalb des Hauptversuches kommen mehrere Medien als

Wärmeträger zum Einsatz. Im Bereich der Kältespeicherung (Primärkreislauf) muss

ein Wasser-Glykol-Gemisch verwendet werden um ein Einfrieren des Wärmeträgermediums

auszuschließen. Im Bereich der Wärmespeicher (Sekundärkreislauf) kommt aufgrund

des Temperaturniveaus, welches über dem Gefrierpunkt liegt, Wasser zum Einsatz.

Diese Leitungen sind aufgrund der nicht vorhandenen äußeren Kondensatbildung

aus einfachem C-Stahl gefertigt. Eine Legende für die verschiedenen markierten

Medienrohre ist ebenfalls in Abbildung 2‑8 ersichtlich.

Temperiergerät

Dieses Gerät findet in derselben Ausführung, wie in Kapitel 2.1.2 beschrieben, innerhalb des Kraftwerkslabors Aufstellung.

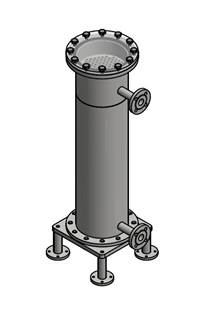

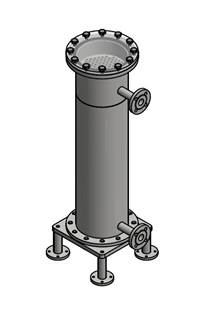

Kältespeicher

Der Kältespeicher ist in Anlehnung des von der Technischen Universität

Dresden beschriebenen Versuchsspeichers

ausgelegt worden. Es handelt sich um einen einfachen Druckbehälter aus

Edelstahl (1.4301/1.4307), der von der Firma Heidenia Anlagenbau GmbH in Pirna

gefertigt wurde.

Abbildung

2‑9: Kältespeicher

Der Behälter (vgl. Abbildung 2‑9) mit einem

Gesamtvolumen von ca. 400 l wurde stehend installiert. Im oberen und

unteren Bereich des zylindrischen Innenmantels sind mehrere Haltepratzen

eingeschweißt, die das Auflager für je ein Lochblech bilden. Zwischen diesen

Blechen können verschiedene Schüttungen aus Latentspeichermaterialien

eingebracht und umströmt werden. Innerhalb dieses Bereiches sind 12 Stutzen für

Temperaturmessungen in verschiedenen Höhen und Querschnitten vorgesehen. Das

Befüllen und Entleeren des Speichermaterials kann durch zwei Handlöcher oder

durch die obere Öffnung erfolgen. Während des Versuches kann die Schüttung mit

Hilfe von zwei Schaugläsern beobachtet werden. Das Wärmeträgermedium strömt

durch den unteren Stutzen in den Behälter ein, durchströmt die Schüttung und

verlässt durch den oberen Stutzen wieder den Kältespeicher.

Als Isolationsmaterial kommt temperaturbedingt Armaflex mit

einer Dämmstärke von 50 mm zum Einsatz. Die Isolierung wird an den Stößen

verklebt, so dass kein Schwitzwasser auftreten kann.

Die technischen Daten dieses Kältespeichers können wie folgt

zusammengefasst werden:

·

Gesamtvolumen = 400 l

·

Gesamtgewicht = ca. 400 kg

·

Gesamthöhe = 2034 mm

·

Mantelinnendurchmesser = 609 mm

·

Wandstärke = 3 mm

·

Behältermaterial = Edelstahl (1.4301/1.4307)

·

Höhe Speicherschicht = 800 mm

·

Isoliermaterial = Armaflex (50 mm)

·

Betriebsdruck = max. 4 barÜ

·

Betriebstemperatur = max. 100°C

Natriumacetatspeicher

Dieser Wärmespeicher wird aus dem Interimsversuchsstand übernommen,

um weitere Messungen durchführen zu können. Alle relevanten technischen Daten

sind in Kapitel 2.1.2 bereits zusammengefasst dargestellt.

Paraffinspeicher

Mit Hilfe der Versuchsfahrt des in Kapitel 2.1.2 beschriebenen Paraffinspeichers konnten mehrere Mängel in Bezug auf dessen

Konstruktion lokalisiert werden:

·

Das Paraffin umschließt den liegenden Kunststoffwärmeübertrager

komplett → das sich erwärmende flüssige Paraffin kann sich nicht

ausdehnen, da es noch mit festem Paraffin umschlossen ist →

Spannungsbildung die zu Schäden am Wärmeübertrager führen

·

Wärmeträgerfluid strömt durch die Wärmeübertragerrohre und gibt

Wärme an das umschließende Paraffin ab → sehr langer Zeitraum notwendig

bis komplettes Paraffin verflüssigt ist

Diese Mängel führten zu einer Neukonstruktion eines

Paraffinspeichers (vgl. Abbildung 2‑10). Dieser in Rohrbündelform

ausgeführte Wärmespeicher, ist deutlich kleiner und weist somit kürzere Lade-

und Entladezeiten auf. Der Wärmeübertrager ist vertikal angeordnet, welches ein

Ausdehnen des flüssigen Paraffins in selbige Richtung zulässt. Somit kommt es

zu keinerlei Spannungen zwischen ausdehnenden Paraffin und Wärmeübertrager. Um

einen definierten zeitlichen Wärmeübergang zu erreichen, umströmt das

Wärmeträgerfluid die mit Paraffin gefüllten Rohre (umgekehrt zu „altem“

Speicher). Das Paraffin kann sich während der Erwärmung in ein dafür

vorgesehenen Raum am oberen Ende des Speichers ausdehnen. Das untere Ende des

Speichers ist so konstruiert, das ein Austausch des Latentspeichermaterials

jederzeit realisierbar ist. Um Wärmeverluste mit der Umgebung zu minimieren,

ist der zylindrische Teil des Wärmespeichers mit Steinwolle (100 mm)

isoliert.

Abbildung 2‑10: Neukonstruktion

Latentwärmespeicher 2 aus Paraffin (Weinbrenner, 2014)

Die technischen Daten des neuen Speichers können wie folgt

zusammengefasst werden:

·

Konstruktion als Rohrbündel-Wärmeübertrager

·

Behältermaterial = Stahl (P265GH/P235GH)

·

Mantelinnendurchmesser = 273 mm

·

Gesamthöhe = 1298 mm

·

Rohranzahl = 110

·

Rohrinnendurchmesser = 18 mm

·

Rohrwandstärke = 1 mm

·

einflutige Ausführung mit 5 Umlenksegmenten

·

Isoliermaterial = Steinwolle (100 mm)

·

mantelseitiger Betriebsdruck = max. 1 barÜ

·

Betriebstemperatur = max. 110°C

Verrohrung

Bei der Installation der Rohrtrasse des Hauptversuchsstandes

wurden zwei Materialien verwendet. Im Bereich der Kältespeicherung

(Primärkreislauf) kann es, begründet durch den Temperaturunterschied, zwischen

Medientemperatur (-20°C) und Umgebungstemperatur zu Kondensation an den

Außenwänden der Verrohrungen kommen. Aus diesem Grund wurde als Material

Edelstahl gewählt. Im Gegensatz dazu wurde im Bereich der Wärmespeicherung, bei

der keine Kondensationserscheinungen auftreten, verzinkter C-Stahl eingesetzt.

Die verzinkte Schicht ist vom Hersteller nicht als korrosionshemmende Schicht

freigegeben, was die Wahl von Edelstahl im Bereich der Kältespeicherung

ebenfalls rechtfertigt.

Die Verrohrung ist in Anlehnung an die werksseitig

vorhandenen Anschlüsse des Temperiergerätes dimensioniert worden. Mit Ausnahme

des Kältekreislaufes, welcher in DN 25 ausgeführt ist, besitzt die

restliche Verrohrung eine Nennweite von DN 32. Bei der Isolierung des Rohrsystems

kommt im Kältebereich Armaflex-Isolierung und im Wärmebereich eine

Standard-Isolierung (Mineralwolle) zum Einsatz.

Wärmeübertrager

Der Wärmeübertrager, der das Bindeglied zwischen Primär- und

Sekundärkreislauf bildet, ist als Plattenwärmeübertrager (Firma Sondex)

ausgeführt. Folgende technische Details weist dieser auf:

·

Plattenanzahl = 50

·

Effektive Fläche = 1,61 m²

·

K-Wert = 3720

·

max. Temperatur = 185°C

·

max. Druck = 25 bar

·

Volumen = 3 l

·

Gewicht = 7 kg

·

Anschlüsse = 1 Zoll Gewinderohrstutzen

Mischventile

Im Versuchsaufbau wurden für die Volumenstromregelung zwei

Mischventile verbaut. Für die Regelung des Volumenstromes im Kreislauf des

Kältespeichers kommt ein Mischventil mit Stellantrieb SAX 61 (vgl. Abbildung 2‑11) der Firma Siemens zum Einsatz. Da in diesem Kreislauf

Temperaturen bis ‑20°C auftreten können, ist der Mischer zusätzlich mit

einer Spindelheizung versehen.

Abbildung 2‑11: Mischventil mit Stellantrieb

und Spindelheizung Kältespeicher

Im Bereich der Wärmespeicher wurde ein einfaches Mischventil

mit Stellantrieb der Firma Belimo verbaut (vgl. Abbildung

2‑12). In diesem Bereich ist aufgrund der vorherrschenden Temperaturen

keine Spindelheizung notwendig.

Abbildung 2‑12: Mischventil mit Stellantrieb

Wärmespeicher

Umwälzpumpe

Innerhalb des Primärkreislaufes übernimmt die innerhalb des

Temperiergerätes verbaute Pumpe die Förderung des Wärmeträgermediums. Im

Sekundärkreislauf übernimmt diese Funktion eine zusätzlich installierte

Umwälzpumpe der Firma Grundfos (Abbildung 2‑13).

Abbildung 2‑13: Umwälzpumpe

Sekundärkreislauf

Mit einem Medientemperaturbereich von 0…110°C und einer

maximalen Förderhöhe von 6 m ist diese Pumpe, als eigentliche

Heizsystempumpe, ausreichend für diesen Versuchsaufbau.

Absperrarmaturen

Alle Absperrarmaturen sind für das jeweilige Temperatur- und

Druckniveau ausgelegt. Im Kreislauf des Kältespeichers sind Armaturen

ausgewählt worden, die für einen Temperaturbereich von -20…100°C freigegeben

sind. Im Kreislauf der Wärmespeicher sind hingegen herkömmliche

Heizsystemarmaturen verbaut.

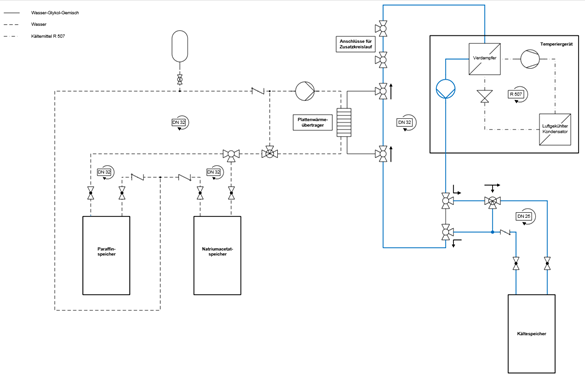

Der Versuchsaufbau ist so flexibel gestaltet, dass durch

Umschalten weniger Ventile verschiedene Speicher durchströmt werden können. In Abbildung 2‑14 ist der Fluidkreislauf für das Durchströmen des Kältespeichers

hervorgehoben. Voraussetzung für das Durchströmen ist eine konstante

Eintrittstemperatur in den Speicher. Diese wird erreicht, indem der Bypass

innerhalb dieses Kreislaufes komplett geöffnet wird, so dass der Speicher nicht

beaufschlagt wird. Das Temperiergerät kann sich auf den voreingestellten Wert

einregeln und sobald dieser erreicht ist, wird der Bypass je nach gefordertem

Volumenstrom geöffnet. Das Wärmeträgerfluid durchströmt den Speicher und gibt

je nach Temperatur Wärme ab oder nimmt sie auf. Über den Rücklauf des Speichers

strömt das Fluid wieder durch die Verrohrung in das Temperiergerät.

Abbildung

2‑14: Strömungsverlauf bei Betrieb mit Kältespeicher

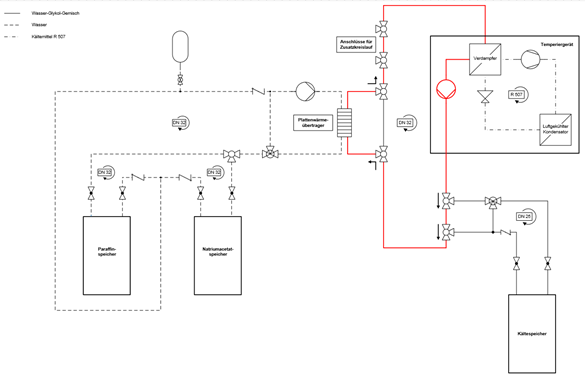

Anhand des Ladevorganges eines Speichers wird der

Fluidkreislauf in Bezug auf einen Wärmespeichertest erläutert. In Abbildung 2‑15 ist ersichtlich, wie der Primärkreislauf bei diesem Vorgang

durchströmt wird. Das Wärmeträgermedium wird innerhalb dieses Kreislaufes auf

eine entsprechend festgelegte Temperatur gebracht. Ist ein nahezu stationärer

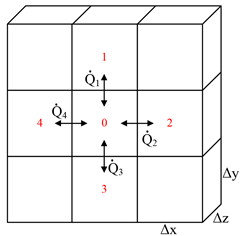

Zustand innerhalb des Primärkreislaufes erreicht, werden die Ventile vor und

nach dem Wärmeübertrager geöffnet und dieser durchströmt. Innerhalb des

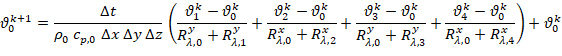

Sekundärkreises wird der Bypass komplett geöffnet, so dass kein Speicher mit

Heizmedium beaufschlagt wird. Das Wasser innerhalb dieses Kreislaufes wird

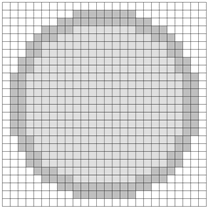

ebenfalls auf einen stationären Temperaturzustand gebracht. Dieser ist um die

Grädigkeit des Wärmeübertragers geringer als der des Primärkreislaufes. Ist die

Stationarität gegeben, kann der Bypass in Abhängigkeit des Volumenstromes

geöffnet und je nach Ventilstellung der entsprechende Speicher durchströmt

werden.

Abbildung

2‑15: Strömungsverlauf bei Betrieb Wärmespeicher

Um die Eignung des Standortes festzustellen, wurde neben der

Planung der räumlichen Aufteilung ein Brandschutzgutachten beauftragt. Aufgrund

der Anlageneigenschaften ergaben sich daraus keine besonderen Anforderungen an

den Versuchsaufbau.

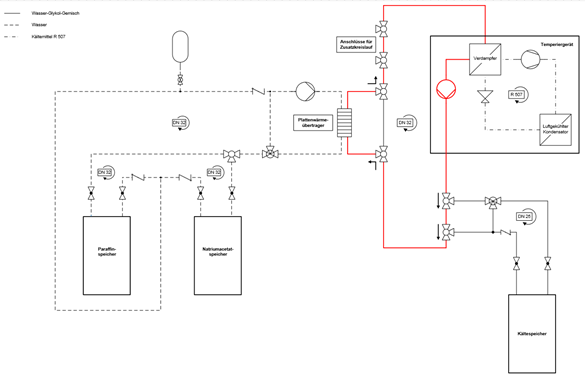

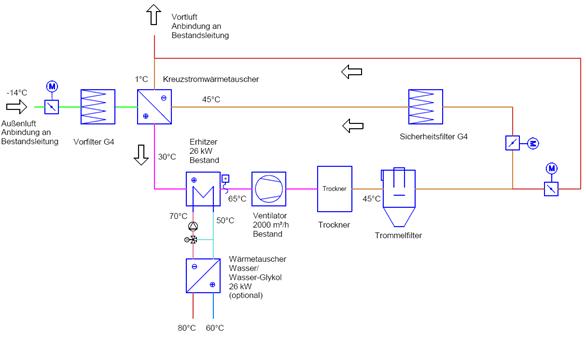

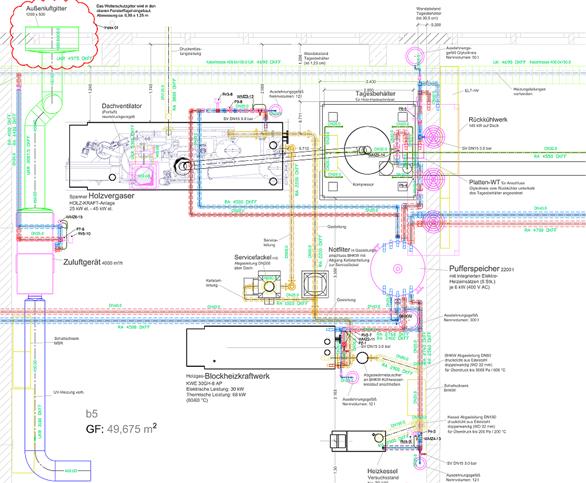

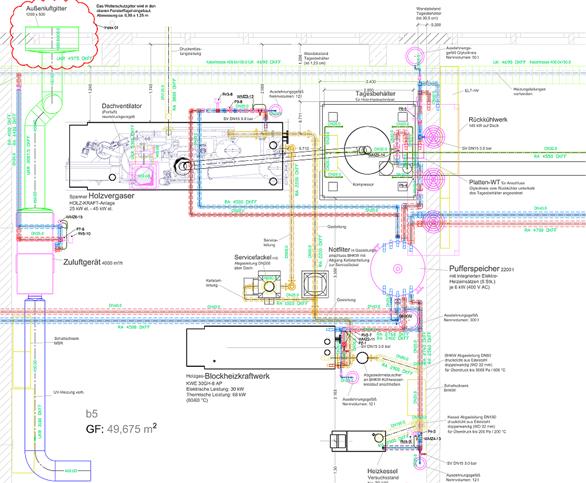

Die Hauptaufgabe, neben dem Einbringen der Versuchsanlagen

in die Laborhalle, war die Planung und Errichtung einer geeigneten

Infrastruktur. Diese besteht aus elektrischen Anschlüssen, nebst der

Einspeisestelle für das BHKW, aus einer wasserseitigen Anbindung aller

Komponenten, der Zufuhr von Frischluft durch eine Lüftungsanlage und das

sichere Abführen von gereinigten Abgasen. Für die Steuerung aller Komponenten

wurde eine aufwändige Gebäudeleittechnik installiert. Ebenfalls wurden

Maßnahmen zum Lärmschutz und zur Schonung sensibler Messtechnik ergriffen.

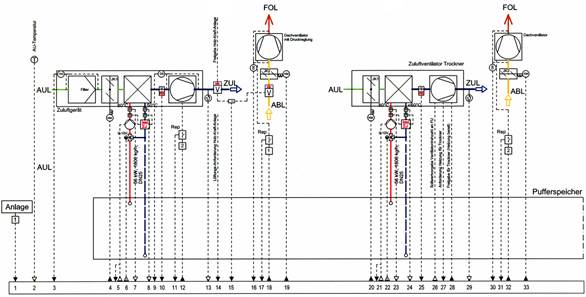

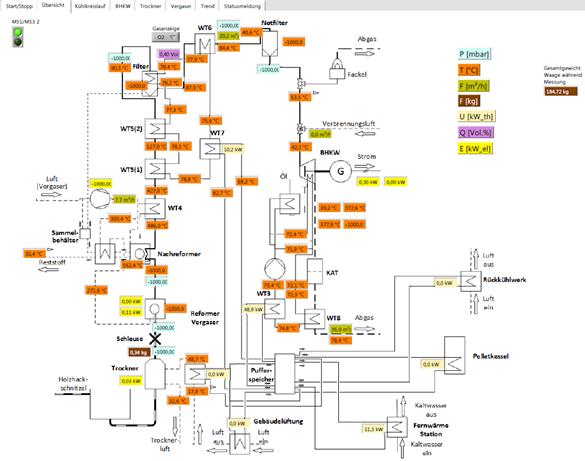

Die unterschiedlichen Anlagenkomponenten bedingen einer

stetigen Wärmezufuhr bzw. Wärmeabfuhr. Das sich daraus ergebende hydraulische

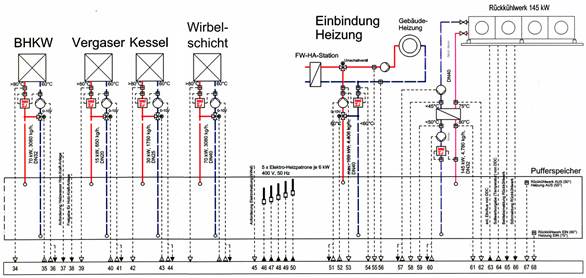

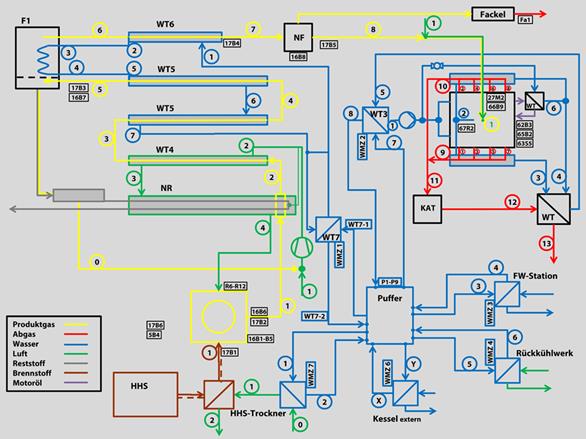

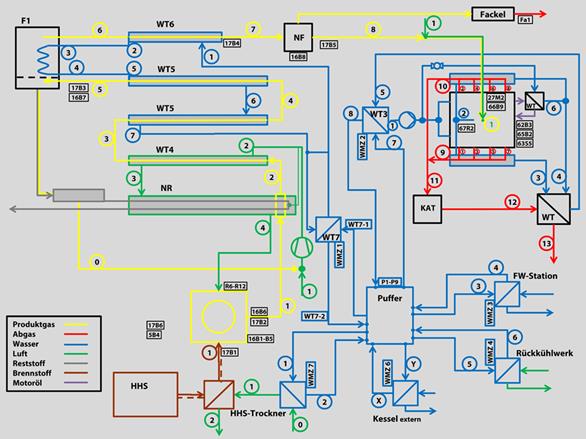

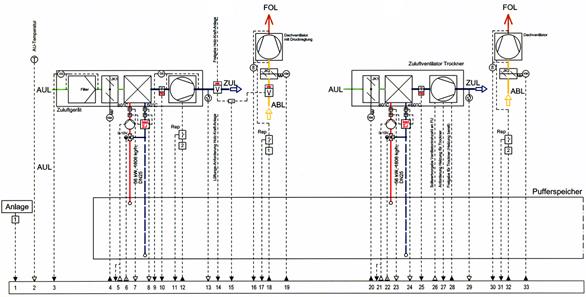

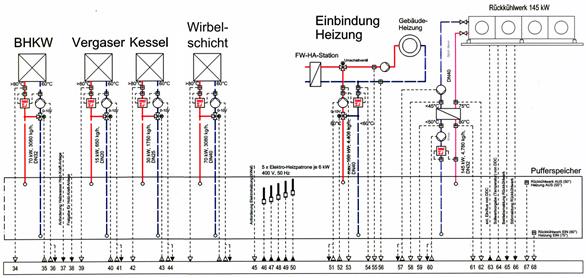

System ist in Abbildung 7‑1 und Abbildung 7‑2 dargestellt.

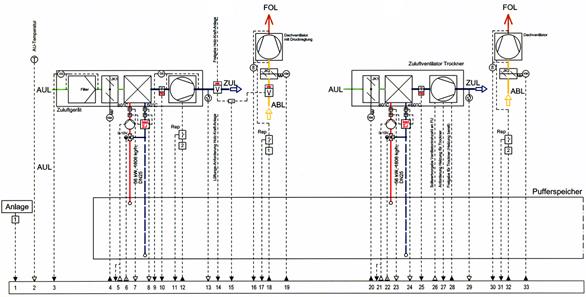

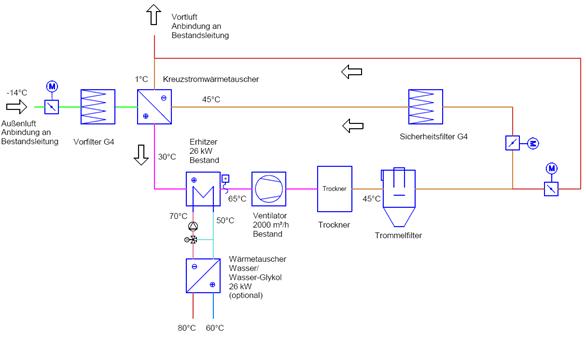

Abbildung 2‑16: hydraulische Schaltung für Hallenzuluft, Hallenabluft und Holztrockner (Sauter-Cumulus GmbH, 2013)

Abbildung 2‑17: hydraulische Schaltung für BHKW, Vergaser, Kessel, Wirbelschicht, Fernwärme

und Rückkühlwerk (Sauter-Cumulus GmbH, 2013)

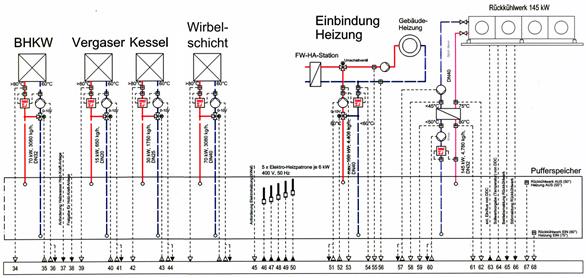

Als hydraulische Weiche dient ein 2200 l fassender

Pufferspeicher. Als Besonderheit sind in den Pufferspeicher fünf elektrische

Heizpatronen (jeweils 6 kW) integriert. Diese sind so ausgelegt, dass der

vom BHKW erzeugte Strom bilanziell selbst verbraucht wird um einen größeren

Wärmebedarf decken zu können. Des Weiteren wird so ein kurzzeitiger Betrieb des

Holztrockners ohne laufende Wärmeerzeugung der anderen Anlagenteile möglich.

Der Holzvergaser und das BHKW arbeiten durch einen

Plattenwärmeübertrager hydraulisch getrennt vom System. Der Rückkühler ist

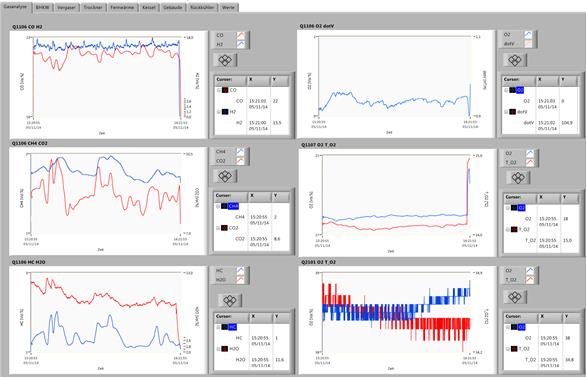

ebenfalls durch einen Plattenwärmeübertrager hydraulisch getrennt. Dies wird

durch die Verwendung eines Frostschutzmittels notwendig. Der Kessel, die

Wirbelschichtanlage sowie der Holztrockner sind direkt mit dem System

gekoppelt.

Die Systeme Holzvergaser (thermische Leistung 10 kW),

BHKW (thermische Leistung 60 kW), Kessel (thermische Leistung 15 kW),

elektrische Heizpatronen (thermische Leistung 30 kW) sowie die

Wirbelschicht (thermische Leistung 10-50 kW) liefern Wärme in Form von

Heißwasser in das System. Die Systemleistung beträgt dabei maximal 135 kW,

da die Heizpatronen beim Erreichen der Solltemperatur von ca. 80°C automatisch

ausgeschalten werden. Zudem sind die Heizpatronen im Normalbetrieb nicht

aktiviert.

Dem gegenüber stehen Wärmeverbraucher wie Hallenlüftung

(thermische Maximalleistung 56 kW), Holztrocknungsanlage (thermische

Maximalleistung 56 kW), Fernwärmeeinspeisung (thermische Maximalleistung

100 kW) sowie der Rückkühler (thermische Maximalleistung 145 kW).

Da der Wärmeverbrauch stark von den Witterungsbedingungen

abhängig ist, wurde ein Rückkühler installiert, der in der Lage ist 100% der

erzeugten Wärme auch bei sommerlichen Temperaturen sicher abzuführen und so

einen ganzjährigen Versuchsbetrieb sicherzustellen. Der Rückkühler ist in einer

Vorrangschaltung an letzter Stelle integriert. Das System versucht nach der

Versorgung der Anlagenkomponenten evtl. anfallende Überschusswärme in das

Fernwärmenetz einzuspeisen. Nur wenn das nicht gelingt wird der Rückkühler

aktiviert.

Für die Regelung der unterschiedlichen Temperaturniveaus

werden Mischergruppen und Pumpen mit variabler Drehzahl verwendet. Damit ist es

möglich, Vorlauf- und Rücklauftemperaturen trotz variabler thermischer Leistung

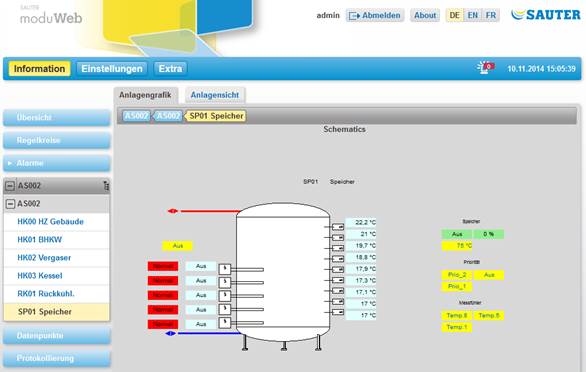

nahezu konstant zu halten. Der verbaute Pufferspeicher (Abbildung

2‑18) dient neben der Eigenschaft als hydraulische Weiche dazu, die

Temperaturniveaus zwischen Vorlauf und Rücklauf durch seine Schichtung zu

gewährleisten.

Abbildung

2‑18: Pufferspeicher TCV II; Volumen 2200 l, gelb:

Temperaturfühler GLT, schwarz: Heizpatronen 5x6 kW

Des Weiteren dämpft er Effekte die durch starke

Leistungsschwankungen (unabhängig ob Wärmeanfall oder Wärmebedarf) entstehen würden.

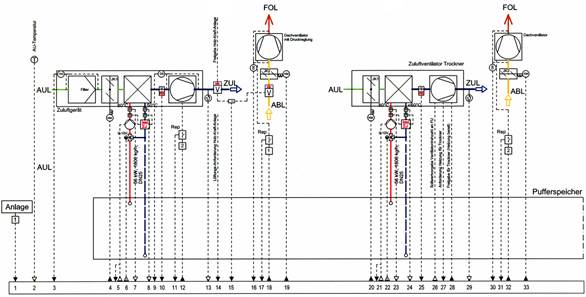

Die notwendige Frischluftzufuhr in den Laborbereich wird

durch ein Zuluftgerät mit zwei Leistungsstufen sichergestellt. Evtl.

austretende Gase sollen so sicher abgeführt werden. Zudem wird einer

Überhitzung des Raumes entgegengewirkt. Das Lüftungsgerät ist dabei so mit der

Versuchsanlage verschalten, dass eine Freigabe erst dann erfolgt, wenn das

Zuluftgerät arbeitet. Die Abluft wird durch eine differenzdruckgeregelte Abluftleitung

über Dach geführt. Dadurch wird verhindert, dass in der Halle Über- oder

Unterdruck entstehen kann. Besonders Unterdruck ist zu vermeiden, da sonst z.B.

Rauchgase aus Abgasleitungen in die Halle geleitet werden.

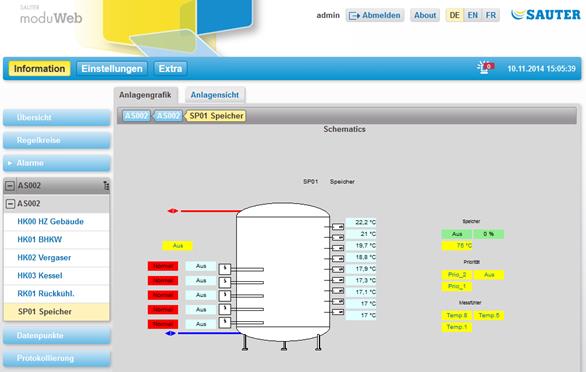

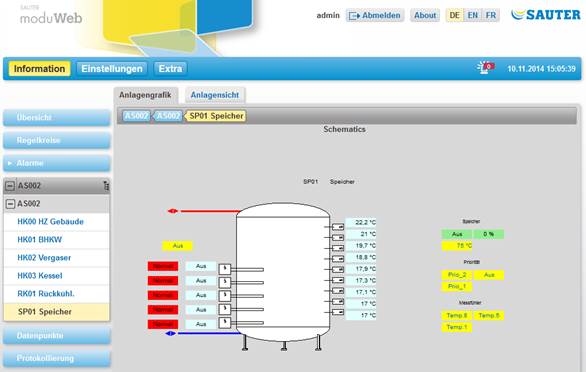

Die Steuerung der Peripherie für den sicheren Betrieb der

Versuchsanlagen wird durch eine komplexe Gebäudeleittechnik realisiert. Anhand

von programmierbaren Bausteinen werden alle Pumpen, Stellventile,

Lüftungsgeräte und zugehörige Komponenten geregelt. Die dafür notwendigen

Messgrößen ermittelt die Gebäudeleittechnik unabhängig von der zusätzlich

installierten Messtechnik. Das System ist unabhängig vom Versuchsbetrieb und

gewährleistet auch für zukünftige Aufgaben eine maximale Flexibilität. Die

Bedienung der Leittechnik wird über eine Website realisiert. Neben dem aktuellen

Zustand der Anlage können Parameter für z.B. Solltemperaturen angepasst werden.

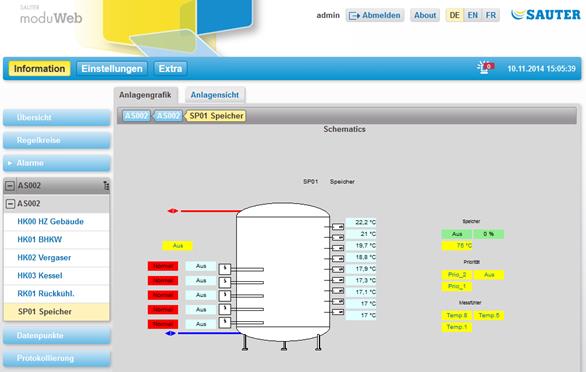

Beispielhaft wird in Abbildung 7‑3 die Visualisierung des Pufferspeichers

dargestellt.

Abbildung 2‑19: Visualisierung Gebäudeleittechnik Pufferspeicher (Sauter-Cumulus GmbH, 2013)

Für die Versuchsauswertung stellt die Gebäudeleittechnik ca.

450 Datenpunkte bzw. Statusmeldungen zur Verfügung. Neben der Regelung des

sicheren Anlagenbetriebs erfasst die GLT durch Wärmemengenzähler, zeitlich aufgelöst,

sämtliche Wärmequellen und Wärmesenken. Dadurch wird ein praxisnaher Betrieb

der Versuchsanlage ermöglicht.

Für einen sicheren Anlagenbetrieb wurde ein

Sicherheitskonzept entwickelt, das an den gefährdeten Anlagenteilen ansetzt.

Dabei wurden gezielt anlageninterne Sicherheitseinrichtungen mit zusätzlichen

Komponenten erweitern bzw. ergänzt. Durch diese Maßnahmen kann im Störfall ein

sicherer Anlagenzustand erreicht und Personen- und Sachschäden vermieden

werden.

Kohlenmonoxidüberwachung (CO-Warner)

Hauptbestandteil des erzeugten Produktgases der

Holzvergasungsanlage ist Kohlenmonoxid. Dieses Gas kann schon in geringen

Konzentrationen Atemnot bis hin zu Atemstillstand verursachen und stellt eine

große Gefahr dar. Der Großteil der Anlage befindet sich Prozessbedingt im Unterdruck,

wodurch ein Gasaustritt praktisch unmöglich ist. Dennoch befinden sich in der

Versuchshalle zwei Kohlenmonoxidsensoren. Diese überwachen ständig die Raumluft

und lösen ab einer Grenze von 300 ppm zwei Warnleuchten und eine Sirene

aus, die zum sofortigen Verlassen der Versuchshalle auffordern. Des Weiteren

wird die Sicherheitskette ausgelöst und der Vergaser augenblicklich ausgeschalten.

Die CO-Sensoren, die Leuchtsignale und die Sirene werden durch eine Batterie

ständig mit Elektroenergie versorgt, so dass diese auch bei einem Stromausfall

zuverlässig funktionieren.

Da sich im Gasanalyseschrank durch Undichtigkeiten

Produktgas anreichern könnte, wurde auch dieser Bereich mit einem CO-Warner

versehen. Eine Warnlampe und eine rot hinterlegte Statusanzeige informieren den

Nutzer über den CO-Alarm.

Löschanlage

Die Integration einer automatischen Löschanlage ist nicht

vorgeschrieben und wurde auch durch das beauftrage Brandschutzgutachten nicht

verlangt. Dennoch wurde aus Sicherheitsgründen eine Sprinkleranlage

installiert. Diese ist hauptsächlich im Bereich der Holztrocknungsanlage und

beim Holzhackschnitzel Tagesbehälters installiert.

Er werden die Temperaturen im Schubbodencontainer, im

Silotrockner und im Kratzkettenförderer II überwacht. Wird eine Grenztemperatur

überschritten werden die benannten Anlagenteile mit Löschwasser geflutet. Die

Temperaturüberwachung erfolgt mit Kapillarröhrchen. Ein 2000 l

Wasserspeicher stellt die Löschwasserversorgung sicher. Dieser ist mit einer

Hochdruckpumpe gekoppelt, die das Löschwasser entsprechend der ausgelösten

Gruppe fördert. Die Nachspeisung erfolgt aus dem Trinkwassernetz. Eine

unterbrechungsfreie Stromversorgung (USV) für diese Anlage ist nicht

vorgesehen. Die Auslösung der Löschanlage erfolgt in zwei getrennten Gruppen.

Gruppe I beinhaltet den Schubbodencontainer, das Trocknungssilo und den ersten

Teil des Kratzkettenförderers II. Die Löschgruppe II beinhaltet den HHS

Tagesbehälter und den zweiten Teil des Kratzkettenförderers II. Eine manuelle

Auslösung durch Handschalter ist in jeder Halle gegeben. Des Weiteren bietet

die Anlage die Möglichkeit der Aufschaltung das Auslösesignals an eine

übergeordnete Leittechnik.

Kameraüberwachung und

Notbeleuchtung

Durch die große Ausdehnung des Versuchsfeldes und der damit

verbundene schlechte Überblick wurden fünf IP Kameras installiert. Dadurch ist

es möglich von der Leitwarte aus die gesamte Versuchsanlage zu überwachen.

Durch Bewegungsmelder wird automatisch das Licht zugeschalten, so dass bei

Dunkelheit kein Lichtschalter gesucht werden muss. Des Weiteren wurde in der

Versuchshalle eine batteriebetriebene LED Notbeleuchtung installiert. Diese

schaltet sich automatisch bei Stromausfall ein und ermöglicht ein sicheres

Verlassen des Labors.

Staubschutz/Lärmschutz

Der Anlagenbetrieb geht einher mit einer nicht zu

verhindernden Staubemission. Des Weiteren konnten aufgrund der installierten

Messtechnik nicht alle Anlagenteile Schallisoliert werden. Um diese Staub- und

Lärmemissionen lokal zu begrenzen wurde eine Trennwand mit einer hoch

effizienten Lärmschutzdämmung inkl. einer dampfdichten Folie in die Halle ZVII b5

installiert. Diese Wand trennt den Bereich der Versuchsanlage vom Bereich mit

Mess-, Regel-, und Steuerungstechnik. Ein weiterer Effekt ist das Zurückhalten

von Abwärme. In der Versuchshalle ZVII b7 wurde eine Kabine mit großen

Öffnungen (verhangen mit transparenten Lamellenvorhängen) installiert. Dadurch

kann Staub, Wärme und vor allem Feuchtigkeit von der Versuchsanlage

Wirbelschichtverbrennung zurückgehalten werden. Der Weiteren befand sich dort

auch der Interimsversuchsaufbau der TCV I.

Einbindung GLT an die

Vergasersteuerung

Die von der GLT gesteuerte Lüftungsanlage wurde durch einen

potenzialfreien Kontakt mit der Vergasersteuerung gekoppelt. Der Vergaser kann

nur gestartet werden, wenn die Lüftungsanlage in Betrieb ist. So wird

verhindert, dass evtl. austretende Gase sich im Raum aufkonzentrieren können.

Ebenso wird ein zu großer Wärmestau verhindert.

Not-Aus-Schleife

In der gesamten Laborhalle sowie an den Komponenten selbst

wurden Not-Aus-Taster installiert um die Anlage im Bedarfsfall sofort

abzuschalten. Ein Betreten des Vergaserbereichs ist dafür nicht notwendig.

Anlageninterne

Sicherheitstechnik

Teilweise verfügen die Versuchsanlagen selbst über notwendige

Sicherheitstechnik, die nicht im Einzelnen beschrieben werden soll. Es werden

anlagenintern Drücke und Temperaturen überwacht und mit hinterlegten

Grenzwerten verglichen. Bei einer Über- oder Unterschreitung der Grenzwerte

erfolgt die sofortige Abschaltung der Anlage.

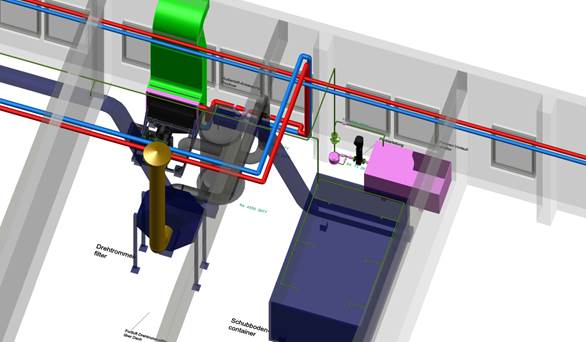

Der Versuchsstand Biomassetrocknung in einer 3D-Grafik ist

in Abbildung 2‑20 dargestellt.

Abbildung

2‑20: Versuchsstand Biomassetrocknung (Ingenieurbüro GENOM, 2013)

Der Versuchsstand Biomassetrocknung besteht aus den

Komponenten:

·

Schubbodencontainer (20 m3)

·

Kratzkettenförderer I

·

Silotrockner (Homogentrockner lt. Hersteller)

·

Kratzkettenförderer II

·

Drehtrommelfilter

·

Wärmerückgewinnungseinheit

Der Aufbau ist Abbildung 2‑21 und Abbildung

2‑22 zu entnehmen.

Abbildung

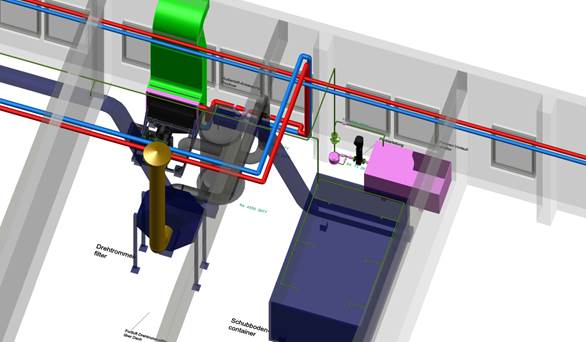

2‑21: Aufbau Versuchsstand Biomassetrocknung, 3D Grafik (Ingenieurbüro GENOM, 2013)

Abbildung

2‑22: Versuchsstand Biomassetrocknung

Abbildung

2‑23: Wärmerückgewinnungseinheit (noch unisoliert) als Komponente

des Versuchsstandes Biomassetrocknung

Die feuchten Holzhackschnitzel (HHS) werden im

Schubbodencontainer gelagert. Dieser fördert die Holzhackschnitzel durch einen

hydraulischen Schubboden in den Kratzkettenförderer I. Von dort gelangen sie in

den Silotrockner. Durch einen Zuluftkanal wird durch ein Gebläse Außenluft

angesaugt und in einem Wasser/Luft-Wärmeübertrager erwärmt. Die Heißluft wird

horizontal durch den Trocknungsbereich des Silotrockners geblasen. Die feuchte,

abgekühlte Luft verlässt durch einen Abluftkanal den Silotrockner, wird in

einem Drehtrommelfilter entstaubt und anschließend über das Hallendach

abgeleitet.

Wenn das Temperaturniveau der Abluft deutlich über dem

Temperaturniveau der angesaugten Außenluft liegt wird die Abluft durch einen

Filter und anschließend in einen innerhalb der Projektbearbeitung

nachgerüsteten Kreuzstrom-Luft/Luft-Wärmeübertrager geleitet. Dort wird die

angesaugte Außenluft vor dem eigentlichen Heizregister vorgewärmt und so eine

effektivere Wärmenutzung realisiert. Diese beiden Anlagenfahrweisen sind

unabhängig voneinander. Durch Umschalten können so die Effekte der

Abwärmenutzung sehr genau untersucht werden. Die Einbindung der

Wärmerückgewinnungseinheit in den verfahrenstechnischen Ablauf der

Biomassetrocknungsanlage ist in Abbildung 2‑24 dargestellt.

Abbildung

2‑24: Einbindung der Wärmerückgewinnungseinheit in den

Versuchsstand Biomassetrocknung

Der getrocknete Brennstoff verlässt den Silotrockner,

gefördert durch eine hydraulische Schnecke, und gelangt in den

Kratzkettenförderer II. Der Kratzkettenförderer II transportiert die getrockneten

Holzhackschnitzel zum Tagesbehälter des Holzvergasers. Der Tagesbehälter

verfügt über eine mechanische Füllstandsüberwachung (Drehflügelsensor). Wenn

der Tagesbehälter gefüllt ist, schaltet die Trocknungsanlage selbstständig aus.

Wenn genügend Holzhackschnitzel vergast wurden, schaltet der Trockner

automatisch wieder ein. Um ein zu starkes Takten zu verhindern werden frei

wählbare Totzeiten eingestellt.

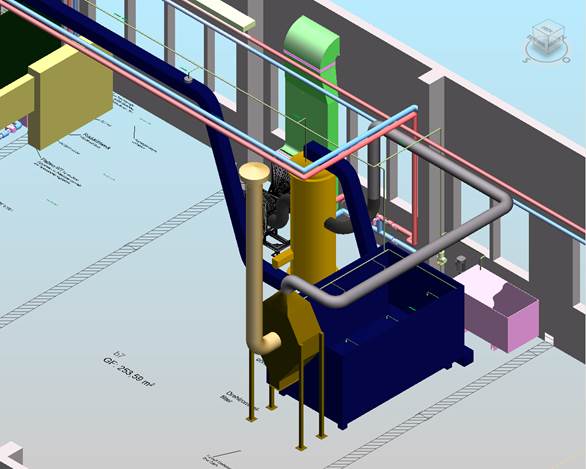

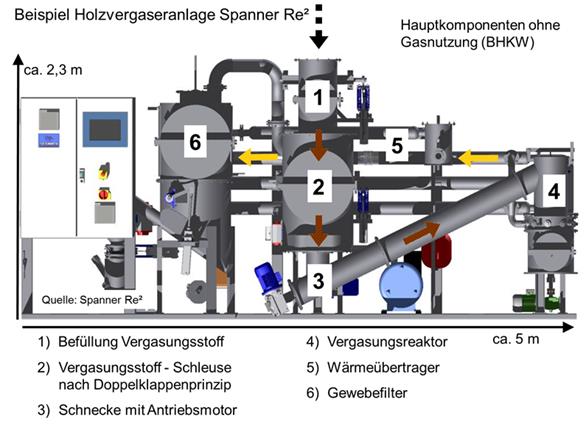

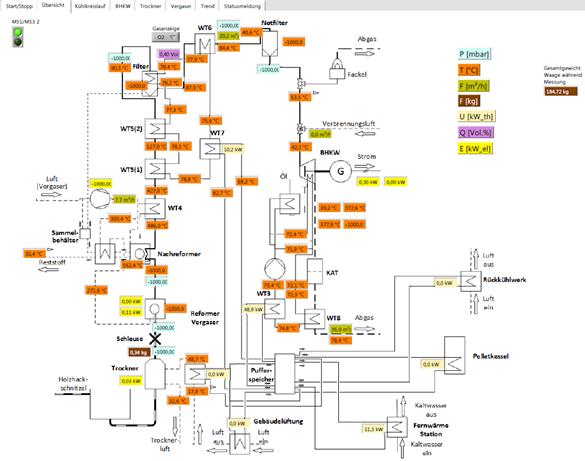

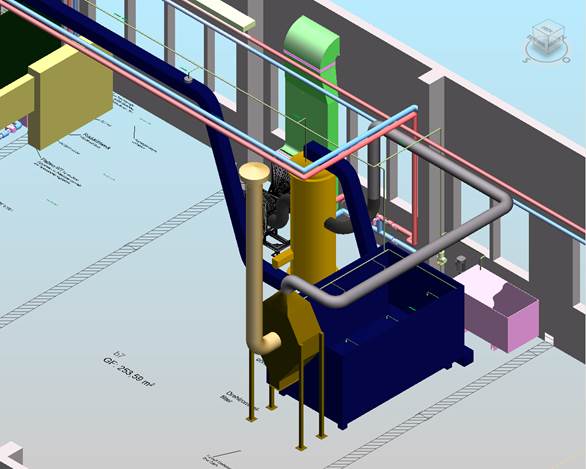

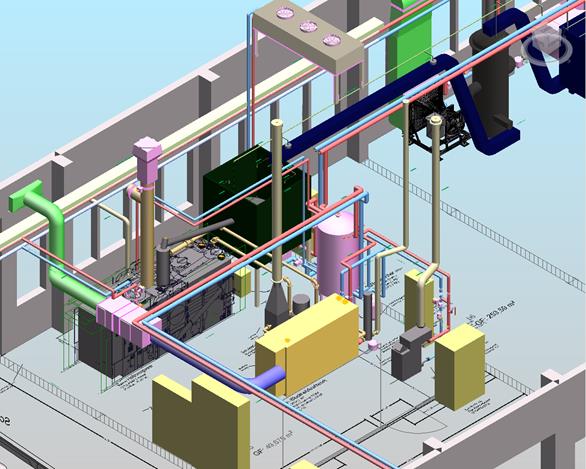

Der Versuchsstand Biomassevergasung in einer 3D-Grafik ist

in Abbildung 2‑25 dargestellt.

Abbildung

2‑25: Versuchsstand Thermochemischer Gaserzeuger und BHKW (Ingenieurbüro GENOM, 2013)

Der Versuchsstand Biomassevergasung besteht aus den

Komponenten:

·

Holzhackschnitzeltagesbehälter

·

Thermochemische Gaserzeugung und Reinigung

·

Blockheizkraftwerk

·

Sicherheitsfackel/Servicefackel

·

Reststoffnachverbrennungseinheit (Nachreformer)

Der Holzhackschnitzeltagesbehälter, der Thermochemische

Gaserzeuger mit Gasreinigung, das BHKW und die Sicherheitsfackel sind in Abbildung 2‑26 dargestellt.

Abbildung

2‑26: Draufsicht Holzvergaser BHKW (Ingenieurbüro GENOM, 2013)

Der Aufbau der Holzvergasungsanlage in der Laborhalle ist in

Abbildung 2‑27 dargestellt. Links im Bild ist der thermochemische

Gaserzeuger dargestellt, danach folgt etwas weiter rechts (im Hintergrund) der

Holzhackschnitzel-Tagesbehälter, gefolgt von der Servicefackel. Rechts im Bild

ist das BHKW dargestellt.

Abbildung

2‑27: Aufbau Versuchsanlage in der Laborhalle

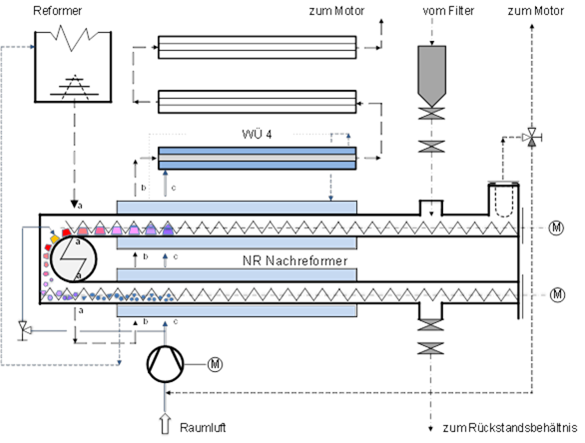

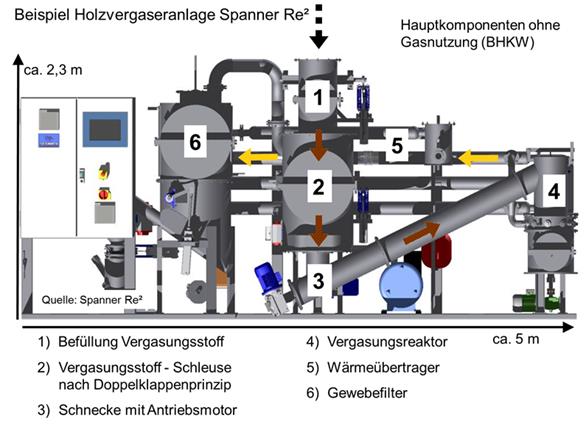

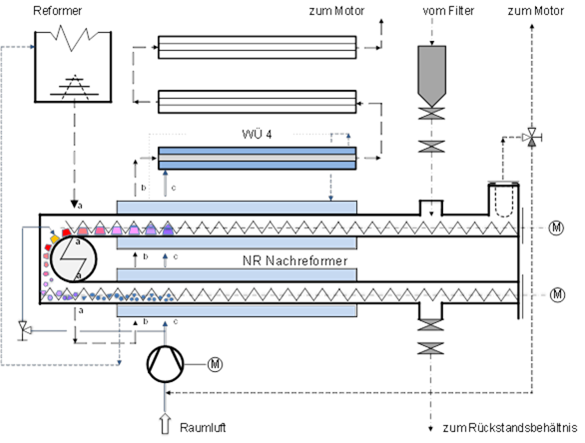

Eine schematische Darstellung der Vergasereinheit ist Abbildung 2‑28 zu entnehmen.

Abbildung

2‑28: Holzvergasereinheit ohne BHKW (Spanner Re² GmbH, 2010)

Die getrockneten HHS werden durch den Kratzkettenförderer II

in den Tagesbehälter gefördert. Darin befindet sich ein Drehfederteller, der

die HHS in einer Schnecke schiebt. Diese Schnecke befördert die HHS in das

Doppelschleusensystem des Holzvergasers. Vor der ersten Schleuse ist eine

Durchlaufwaage installiert um den Brennstoffbedarf möglichst genau zu

ermitteln.

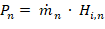

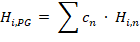

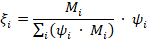

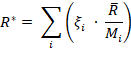

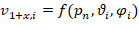

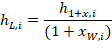

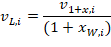

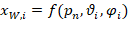

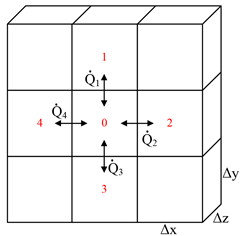

Das Doppelschleusensystem ist notwendig, da dieser

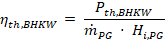

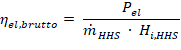

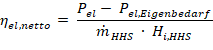

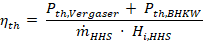

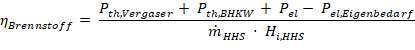

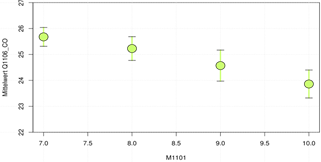

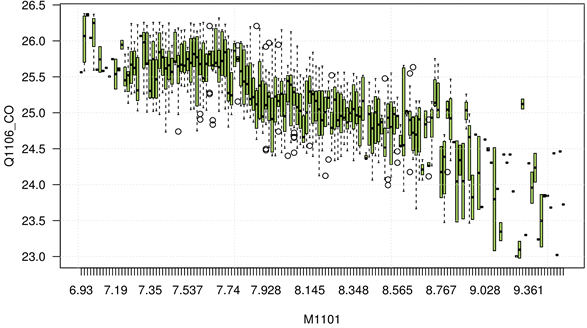

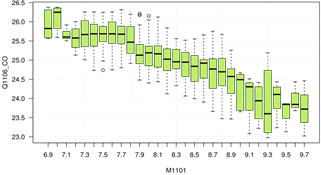

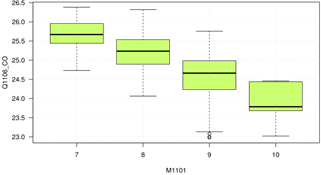

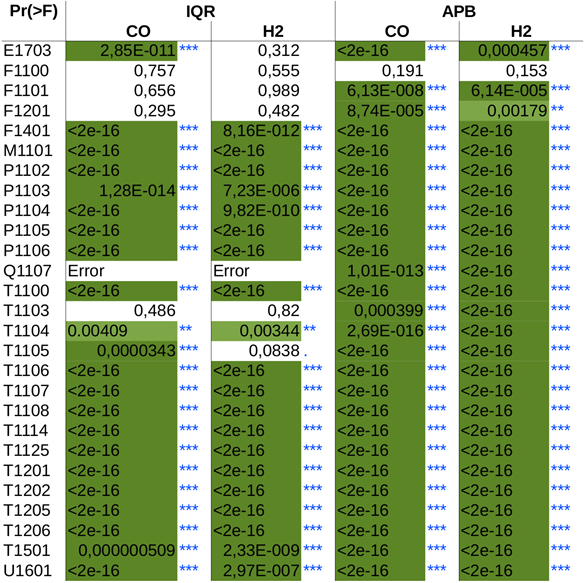

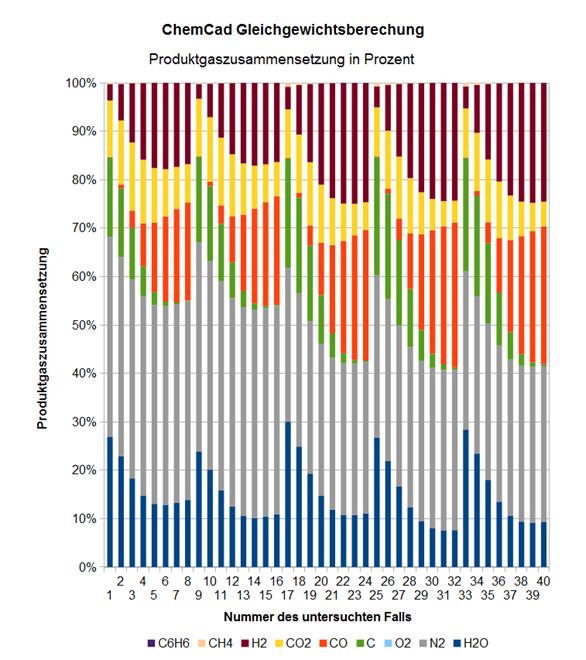

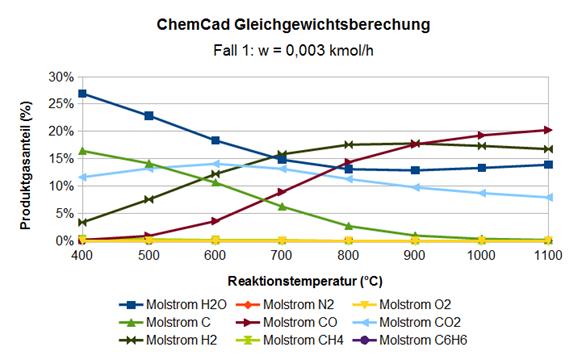

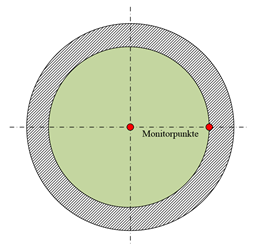

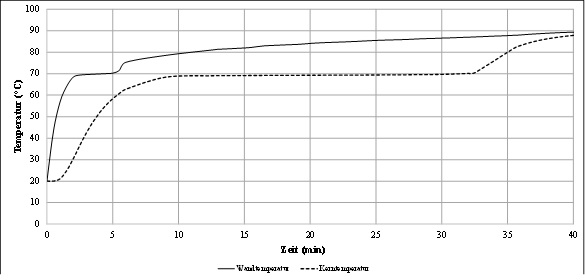

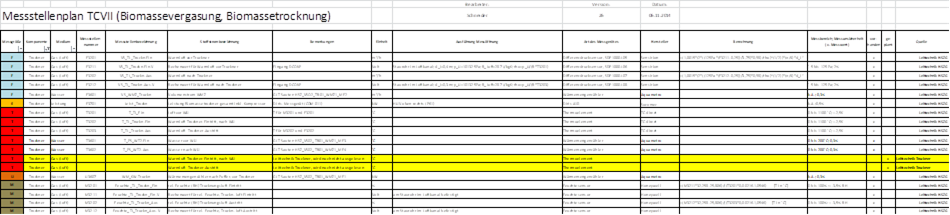

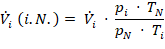

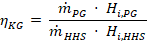

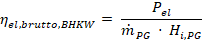

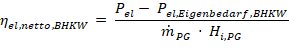

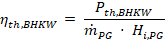

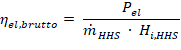

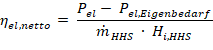

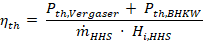

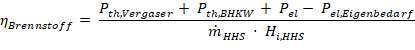

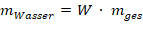

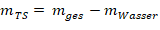

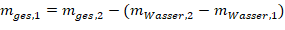

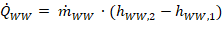

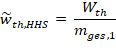

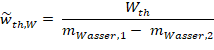

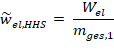

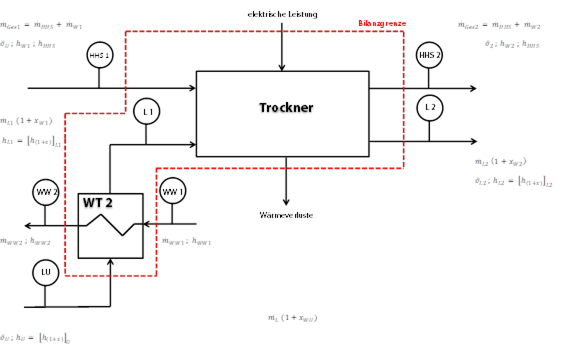

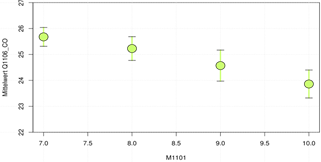

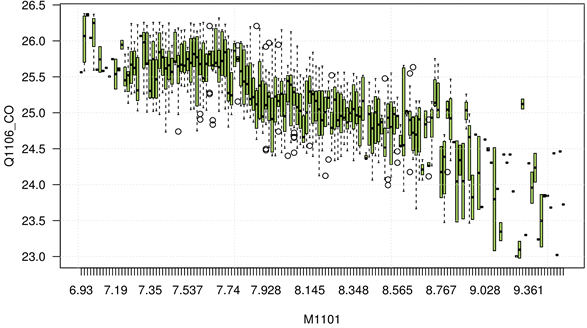

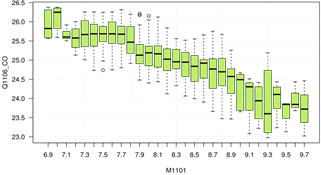

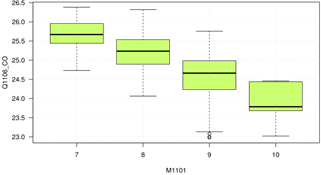

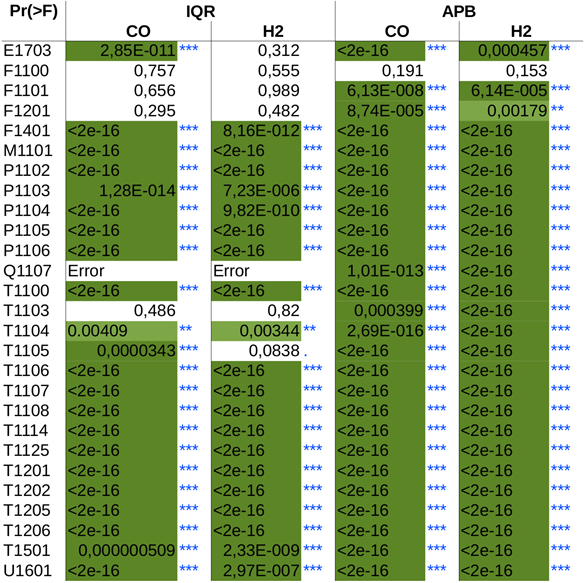

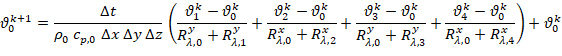

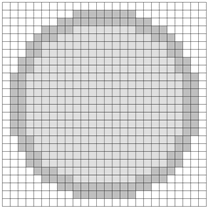

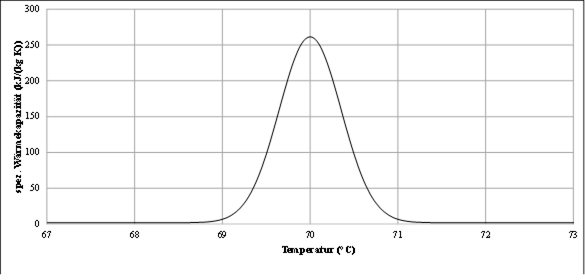

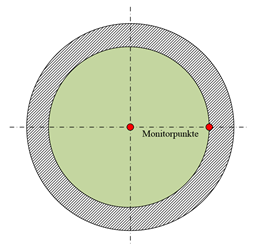

Anlagenteil bei leichtem Überdruck betrieben wird. Des Weiteren befindet sich